Нанесение порошковых красок: обзор оборудования

Порошковая краска представляет собой специальное покрытие, которое наносится на обрабатываемые поверхности в виде мелких порошкообразных частиц. В сравнении с альтернативными и более традиционными вариантами, это покрытие наносится с помощью создания положительного заряда. После того, как оно оседает на поверхности, выполняется ультрафиолетовое воздействие, что расплавляет мелкие частицы. После расплавления они образуют пленку на обрабатываемом изделии, которая и будет впоследствии создавать красивый внешний вид, равно как улучшать защитные свойства.

Сильные и слабые стороны порошкового окрашивания

Любая технология окрашивания, которая используется на современных предприятиях, имеет положительные и отрицательные стороны. Порошковое окрашивание не стало исключением. У него тоже имеются достоинства и недостатки.

Достоинства:

- Не создает дефектов при нанесении: полос, потеков или пузырей. Даже если нужно создать толстое покрытие, все равно любые подобные дефекты исключаются.

- Нет растворителей в составе, что способствует созданию безопасных рабочих мест для маляров или операторов оборудования.

- Большое разнообразие оттенков, цветов и даже текстур.

- Быстрое высыхание и затвердевание поверхностей. В несколько раз быстрее, чем у жидкой краски.

- Толщина одного слоя доходит до 80 мкм. Чтобы достичь такой толщины с жидкими красками, их нужно наносить в 2-3 слоя.

- Отличные защитные и эксплуатационные качества. Покрытие намного лучше сопротивляется негативному внешнему воздействию, долго сохраняет яркий цвет и эстетичный внешний вид.

- Минимальные ресурсные потери. Если пользоваться обычными лакокрасочными материалами, то потери ресурсов могут составлять 30-70% (в зависимости от сложности детали). Потери порошковой краски составляют менее 5%.

Внимание: минимальные потери ресурсов стоит рассматривать в качестве положительной стороны порошковой краски только при условии использования качественного и современного оборудования.

- Можно автоматизировать процесс производства, увеличивая производственные мощности.

- Долговечность. Если эксплуатация окрашенного изделия осуществляется в стандартных условиях, то покрытие будет держаться около 15-20 лет. Если эксплуатационные условия усложняются, тогда срок эксплуатации сокращается, но он все равно намного больше, чем у жидких красок.

Недостатки:

- Нельзя смешать цвета в обычных условиях. Смешивание доступно только на производстве. Если клиент захочет разбавить оттенок – это получится сделать только с жидкими красками.

- Сложно получить глянцевую поверхность. Это технически возможно, однако настолько сложно, что нерационально этим заниматься.

- Сложно достигнуть идеально гладкого покрытия - требуется тщательная предварительная подготовка поверхности.

Учитывая огромное количество достоинств, перечисленные недостатки не кажутся значимыми.

Отличия между термореактивными и термопластичными порошками

В состав термореактивных красок включены специальные отвердители. После нанесения порошка на поверхность детали выполняется нагрев. Далее порошок сначала трескается, после чего полимеризуется. Это происходит из-за запустившихся химических реакций под действием высокой температуры.

Термопластичные порошки требовательны к поверхности. Она должна быть предварительно не только очищена, но и покрыта грунтовкой. Это самые эластичные и мягкие порошковые краски из всех разновидностей.

Термореактивные краски используются для окрашивания отдельных деталей, например, запчастей, фурнитуры или металлических конструкций. Термопластичные используются, когда нанесение краски осуществляется в постоянном режиме, например, при окрашивании длинной проволоки или ограждений.

Разновидности порошковой краски

На данный момент существует огромный выбор порошковых красок. И у каждого варианта имеются свои уникальные особенности:

- Эпоксидная смола. Характеризуется прочностью, твердостью после застревания, устойчивостью к химическому и коррозийному воздействию. Главный недостаток – плохая сопротивляемость к атмосферному и климатическому воздействию.

- Полиэфиры. Имеют лучшее соотношение между ценой и качеством, поэтому сейчас наиболее популярны. У них хорошая устойчивость к негативному воздействию, гибкость, механическая прочность. Недостатки почти отсутствуют.

- Суперпрочные полиэфиры. В сравнении с предыдущими вариантами они намного прочнее, но и стоимость их выше.

- Гибриды. Изготавливаются на базе полиэфиров и эпоксидных смол. При таком смешении удается добиться лучшей устойчивости к погодным воздействиям с сохранением всех сильных сторон эпоксидной смолы.

- Уретаны. Обладают лучшими показателями во всех категориях. Имеют высокую стоимость.

Выбирать подходящий тип порошковой краски следует в соответствии с целями использования. К примеру, для окрашивания топливных баков или цистерн для перевозки бензина, химикатов должны использоваться уретаны. А вот для окрашивания автомобилей подойдут полиэфиры, как стандартные, так и суперпрочные.

Как наносятся порошковые краски

Нанесение порошковых красок должно осуществляться в строгом соответствии с технологией. Существуют разные способы нанесения:

- С использованием электростатического пистолета. Это наиболее популярный вид нанесения порошковой краски. С помощью сжатого воздуха, а также формирования заряда на выходе удается быстро подавать красильное вещество в камеру. Каждая частица получает положительный заряд. А поверхность обрабатываемого изделия имеет отрицательный заряд. Это способствует притяжению частиц к поверхности.

- Трибо-заряд. Этот метод – второй по популярности. Частицы получают заряд непосредственно во время движения по распределителю. Под действием силы трения они заряжаются, и полученного заряда достаточно, чтобы осесть на поверхности. Здесь предприятие может сэкономить на электрической энергии, однако добиться серьезных производственных мощностей не получится. Этот вариант наиболее оптимальным, если у вас небольшой цех.

- Псевдоожиженный слой. Внутри распределителя создается настолько большое давление, что воздух смешивается с частицами порошковой краски, и по своей консистенции начинает напоминать жидкость. Но на самом деле он таковой не является, за что и получил свое название. Еще одна особенность этого способа заключается в том, что деталь раскаляется до, а не после нанесения краски. Когда слой поступает на изделие, он тут же расплавляется и застывает. Используется в случае, если требуется слой краски более 80 мкм.

- Электростатический псевдоожиженный слой. В этом случае выполняется та же работа, что и в предыдущем варианте. Однако здесь деталь постоянно вращается, находясь в разогретом состоянии. Это позволяет одновременно нанести несколько слоев. Метод рационален, если слой краски должен составлять минимум 300 мкм.

- Газоплазменное распределение. Кардинально отличается от всех предыдущих способов. Здесь краска сначала расплавляется, после чего наносится на поверхность детали. Преимущество в том, что метод можно использовать в любых температурных и климатических условиях. Однако зачастую выгоднее создать в цехе подходящий микроклимат, чем пользоваться настолько технически сложным оборудованием.

Электростатические пистолеты для окрашивания

Может использоваться практически любое оборудование для нанесения порошковых покрытий. Однако если рассматривать только наиболее эффективные методы, в каждом из них применяется специальный пистолет или краскораспылитель.

Пистолет коронного типа задействует отрицательную разрядность, чтобы передавать порошку положительный заряд. В трибо-пистолетах используются классические законы физики, когда под действием силы трения частицы набирают заряд. Можно выделить несколько ключевых особенностей, когда нужно использовать тот или иной пистолет.

Трибо-пистолеты стоит устанавливать при следующих условиях:

- Проводимость тока окрашиваемых изделий крайне низкая. Тогда можно окрашивать даже крупные детали без потери эффективности.

- В геометрии изделия имеются углубления. В этом случае работает принцип клетки Фарадея, чтобы окрасить всю поверхность, включая труднодоступную.

- Слой должен быть предельно тонким.

- Покрытие должно быть максимально однородными, иметь единую толщину на всей поверхности.

- Нужно выполнить только легкое подкрашивание, а не полноценную окраску детали.

Электростатические коронные пистолеты стоит устанавливать, если выполняются следующие условия:

- Проводимость материала, из которого изготовлено окрашиваемое изделие, высокая.

- Используются специальные порошковые краски, которые создают металлический эффект на поверхности.

- Слой краски должен быть толстым;

- Используются кастомные краски.

Но обычно предприниматели пользуются коронными пистолетами в случае, если поток деталей большой, а производственные мощности высокие. Если предприятие мелкое, тогда применяется трибо-пистолет. Этот подход верный, но только отчасти. Если проконсультироваться с менеджерами компании SPK GROUP, то можно составить проект оптимального покрасочного оборудования, которое будет соответствовать типу деталей и задачам, которые ставит предприятие.

Заземление

Во время работы с порошковой краской и соответствующим оборудованием, обязательно должно продумываться и заземление. Учитывая, что создается заряд, каждый человек внутри здания подвергается характерному риску, если не соблюдать нормы безопасности. Заземление обязательно должно быть выполнено в следующих областях:

- место расположения оператора;

- изделие, которое планируется окрашивать;

- шланг для подачи воздуха;

- источник распыления краски;

- все остальные объекты, которые проводят электричество.

Кстати, это требуется не только для безопасности, но и для того, чтобы краска действительно хорошо ложилась на поверхность. Если заземление не выполняется, то посторонние элементы могут «воровать» заряд у частиц порошковой краски, из-за чего они будут просто падать на пол покрасочной камеры, а не на поверхность детали.

Что будет, если заземление не выполнено?

Помимо рисков для оператора или другого человека, который может оказаться рядом с покрасочной камерой, есть и другие возможные проблемы:

- Покрытие становится неоднородным.

- Краска расходуется в большом количестве, расход многократно увеличивается.

- Порошок оседает на компоненты оборудования, из-за чего потребуется внеплановая чистка и обслуживание. В некоторых случаях это приводит к повреждению дорогих деталей.

- Технические параметры оборудования необходимо постоянно перенастраивать.

- Деталь перестает притягивать частицы, из-за чего слой становится тонкий, не способный защитить поверхность от негативного внешнего воздействия.

Подготовительные работы

Чтобы окрашивание было качественным, перед распылением порошковой краски на поверхность детали должна выполняться ее предварительная подготовка. Деталь должна быть тщательно очищена. Но простой мойки недостаточно. Точное количество и категории работ определяются особенностями окрашиваемых изделий. Но, как правило, выполняются следующие:

- Паровая очистка. В ней участвуют углеводороды, которые предварительно проходят хлорирование. Все металлические изделия хорошо очищаются таким способом, а также обезжириваются. Также состав быстро испаряется, что исключает вероятность появления коррозии.

- Обычная водная мойка. Для этого используются мойки высокого давления, в некоторых случаях специальные ванны.

- Погружная мойка. Применяется в случае, если необходимо тщательно промыть деталь. Представляет собой подготовительную камеру, внутри которой стоит несколько резервуаров. В каждом из них готовится отдельный раствор – для первичной мойки, обезжиривания, с чистящими средствами и т.д.

- Машинная мойка. В ней используется мойка высокого давления и специальные автоматические щетки разной жесткости.

Перечисленных действий достаточно, чтобы подготовить стандартную новую деталь к окрашиванию. Но если изделие не новое, либо в ходе транспортировки оно было повреждено, деформировано или покрылось ржавчиной, представленного списка действий будет недостаточно для подготовки. Могут потребоваться и некоторые другие виды работ.

Дегазация

Некоторые металлические изделия имеют полые отверстия. И поскольку камера окрашивания должна быть полностью герметичной, необходимо устранить все воздушные прослойки внутри деталей.

Кстати, дегазация помогает и в случае, если внутри детали содержатся масляные или иные выделения. Часто такое наблюдается, когда восстанавливаются отработавшие детали автомобилей.

Дробеструйная обработка

Мелкие прочные частицы подаются из специальных шлангов. Они попадают на поверхность изделия и стирают небольшую часть ее верхнего покрытия. Такая обработка требуется, если нужно избавиться от следов коррозии, ржавчины или старого лакокрасочного покрытия.

Кстати, после дробеструйной обработки на металлических поверхностях появляются микроскопические выемки. И такая шероховатость улучшает адгезивные свойства краски.

Фосфатирование

Используется преимущественно в случае, когда обрабатываемое изделие нуждается в дополнительной антикоррозийной защите. Например, если это опоры мостов.

Грунтование

Выполняется в случае, если планируется пользоваться термопластичными красками. Когда будут использоваться термореактивные, то они наносятся на голый и качественно очищенный слой металла.

Маскировка

Выполняется только в случае, если какие-то части обрабатываемого изделия красить не нужно. Либо, когда планируется покрасить их другим цветом.

Безопасность

Работать с порошковыми красками, равно как с соответствующим оборудованием, намного безопаснее, чем со стандартными лакокрасочными изделиями. Однако некоторые меры предосторожности все-таки необходимо соблюдать. Несмотря на то, что порошковые краски намного менее токсичные в сравнении с жидкой альтернативой, все равно рекомендуется не вдыхать их, а держать подальше от глаз и других слизистых оболочек.

Если оператору необходимо постоянно контактировать с такой краской, работодатель должен оснащать его специальными защитными костюмами. Это нужно не только для защиты работника, но и для предотвращения переноса пыли, волос с головы человека, разного мелкого мусора на поверхность окрашиваемого изделия.

Технология нанесения порошковой краски

Чтобы изделие было действительно качественно окрашено и полностью соответствовало стандартам, необходимо строго придерживаться технологии окрашивания. Есть базовая техника, которая включает в себя всего 3 этапа:

- подготовка;

- нанесение краски;

- полимеризация.

Однако на деле лучше пользоваться более сложными технологиями, чтобы действительно достичь высокого качества покрытия:

- Подготовка. Она включает в себя несколько этапов: очистка, обезжиривание, фосфатирование, ополаскивание, закрепление и сушка. Некоторые из этапов могут пропускаться – в зависимости от окрашиваемого изделия.

- Грунтовка поверхности. Она может быть как пассивной, так и активной. В первом случае слой грунтовки (или несколько слоев) наносится на поверхность, после чего изделие сушится. Во втором случае состав грунта включает в себя элементы цинка. Они имеют ярко выраженные антикоррозийные свойства, поэтому улучшают соответствующую характеристику.

- Нанесение краски. Выполняется только после того, как изделие полностью высохнет. Поверхность не должна быть мокрой, поскольку тогда заряд распределяется по воде, и частицы порошковой краски не смогут зафиксироваться на поверхности. Даже микроскопические капли могут нанести серьезный ущерб качеству.

- Полимеризация. Она требуется для того, чтобы мелкие частицы порошковой краски расплавились, соединились между собой, образуя прочную и долговечную пленку. Кроме того, эта пленка должна соединиться с поверхностью. И именно для этого проводилась предварительная грунтовка. Полимеризация выполняется в специальных печах, ресурсами для работы которых могут служить не только электричество, но и газ, дизель, в некоторых случаях используют даже мазут (не рекомендуется, т.к. топливо не очищенное, сильно загрязняет воздух).

- Рекуперация. Пока изделие после нанесения краски проходит полимеризацию, в камере, где ранее распылялся порошок, выполняется рекуперация. Ее основная задача в том, чтобы собрать максимальное количество частиц порошковой краски, которые не смогли осесть на поверхности изделия. Это происходит по разным причинам: некоторые не получают нужный заряд (минимальная погрешность допускается, это не говорит о плохом качестве оборудования), остальные просто не помещаются на поверхности детали. После сбора все эти частицы могут использоваться повторно. Это существенно снижает расход и потерю краски, поэтому крайне рекомендуется устанавливать системы рекуперации.

- Контроль качества. Обычно для этого используется термограф, но может применяться и трибоэлектротестер или адгезиметр. Все приборы выполняют разные измерения, но в совокупности полученные результаты смогут показать, насколько качественным получилось покрытие, и что следует откорректировать в будущем.

Оборудование для порошковой покраски

Оборудование порошковой покраски сейчас представлено в огромном ассортименте. Есть универсальные и профильные камеры, где процесс полностью или наполовину автоматизирован. К сожалению, без применения специализированного оборудования, пользоваться порошковыми красками не получится.

Независимо от типа оборудования, его конструкция должна включать в себя следующие компоненты:

- Специальные пистолеты. Это должно быть качественное и профессиональное устройство.

- Пневматическая установка. Для того, чтобы пользоваться порошковыми красками, требуется сжатый воздух. И в процессе проектирования оборудования для окрашивания, должна просчитываться мощность пневматической установки, ее удобное расположение, а также рассматриваться ситуации, при которых происходит утечка или требуется дополнительная чистка воздуха.

- Нагревательные или охлаждающие установки. Пневматическая система должна подавать воздух в определённом температурном диапазоне. Чтобы не нарушать микроклимат, потребуется установка и климатического оборудования.

- Техника для очистки, например, мойка высокого давления, устройство для дробеструйной обработки и прочие.

- Печь для полимеризации. Существует множество различных габаритов и конфигураций печей. Нужно выбирать в зависимости от целей использования. Здесь расчеты достаточно простые – чем больше печь полимеризации, тем больше может быть деталь, которая помещается внутрь нее.

Какое оборудование предлагается в SPK GROUP, Минск?

В нашей компании представлены покрасочные камеры для работы с порошковой краской разного типа и конфигураций. Можно заказать покрасочные камеры для окрашивания:

- самолетов;

- вагонов;

- автомобилей;

- сельскохозяйственной техники;

- рам или кабин грузовых автомобилей;

- военной техники;

- металлоконструкций;

- деталей;

- кранов;

- оборудования, которое будет применяться в нефтегазовой отрасли;

- водного транспорта;

- вертолетов и др.

В основном ведется производство камер, которые работают с помощью электричества и устанавливаются внутри производственного цеха. Однако мы можем изготовить оборудование на газу или дизеле, уличные или мобильные камеры.

Помимо этого, мы предлагаем разработку и проектирование камер подготовки, сушки или полимеризации, которые будут работать совместно с боксом окрашивания, уже установленным на вашем предприятии. А если ваше оборудование уже сильно устарело, наши специалисты могут выполнить его модернизацию.

Все покрасочное оборудование может быть автоматизированным, полу-автоматизированным, ручным или роботизированным. Мы реализуем любые требования, которые входят в рамки заказа нашего клиента.

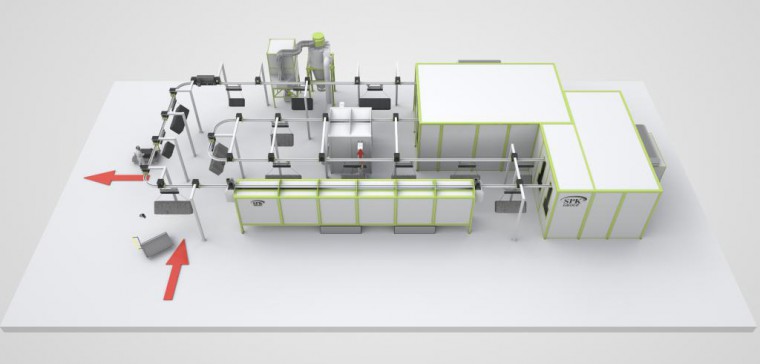

Для работы с большим количеством деталей или металлоконструкций обычные камеры не подойдут. В этом случае мы предлагаем производство конвейерных покрасочных линий. Их преимущественное отличие от классических камер заключается в том, что все работы выполняются последовательно. По завершению одного этапа, деталь переходит на следующую стадию, а новое изделие поступает в освободившуюся камеру. На маленьком предприятии устанавливать полноценный конвейер нерационально, однако производственных мощностей покрасочных камер на крупном заводе будет недостаточно. Конвейерные линии могут быть как механическими, так и автоматическими. Есть комплексные конвейеры, где может окрашиваться одновременно много разных деталей, сильно отличающихся друг от друга.

Как производится оборудование для порошкового окрашивания?

Нельзя выделить четкую и фиксированную инструкцию изготовления. Процесс зависит от того, что именно требуется клиенту компании SPK GROUP. Обычно все выполняется по такому алгоритму:

- Получение заказа.

- Проектирование.

- Согласование.

- Производство.

- Доставка и установка.

- Проверка и наладка.

Также можно заказать последующее техническое обслуживание, которое будет выполняться на профессиональном уровне.

При производстве оборудования для порошкового окрашивания используются:

- европейские технологии, которые предварительно были адаптированы под эксплуатационные запросы Беларуси;

- современное техническое оснащение производственных предприятий;

- грамотное проектирование с учетом всех требований, равно как стандартов, прописанных в нормативной документации страны.

В SPK GROUP могут обращаться все предприниматели Минска и Республики Беларусь. Мы обязательно подберем тип и конфигурацию оборудования для порошкового окрашивания, которое требуется именно вашему предприятию.