Линия порошковой окраски SPK с ручной конвейерной системой для деталей агротехники

За один рабочий цикл, от помещения изделий на конвейер, очистки и обработки химическими растворами, высыхания и остывания изделий после промывки, окрашивания, запекания (отверждения) краски, до окончательного остывания и снятия готового изделия с конвейера, на выходе SPK - линии получаем окрашенные современными полимерно - порошковыми красками изделия.

Для работы линии устанавливается следующее оборудование:

1. Модуль химической подготовки поверхности:

- изготовлен из нержавеющей стали;

- обработка изделий струйным методом;

- зона промывки обезжиривающим раствором и обработки фосфатирующим раствором;

- зона промывки технической водой;

- зона итоговой промывки деминерализованной водой;

- предусмотрено время на стекание излишков жидкости после каждой обработки;

- подогрев рабочих растворов до необходимой температуры;

- входные/выходные двери, предотвращающие выход паров в пространство цеха;

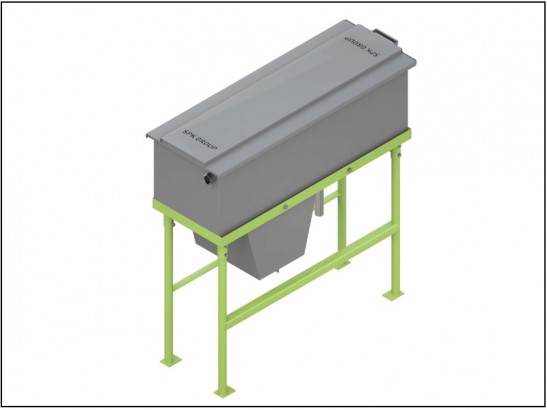

2. Водно-масляный маслоотделитель:

- предназначен для отделения от рабочего раствора загрязняющих масел, имеющих разную плотность, что позволяет разделить жидкости в специальной ванне;

- непрерывная работа, независимо от работы другого оборудования;

- позволяет экономно использовать рабочий раствор;

- позволяет уменьшить количество сервисных обслуживаний.

3. Тепловая сушильная печь для сушки изделий после промывки:

- размер 10900х2500х4850 мм, изготовлена из стали;

- изолирована каменной ватой по стенам слоем в 200 мм, по полу в 150 мм;

- транспортные проемы закрываются автоматическими дверями;

- конструкция печи обеспечивает защиту внешнего пространства цеха от высоких температур внутри печи;

- рабочая температура - 120 °С, максимальная температура – 140 °С;

- время сушки изделия – 20 минут;

- газовая горелка прямого нагрева;

- специализированная вентиляционная система;

- регулируемые фальшполы;

- равномерное распределение тепла внутри печи;

- автоматизированный контроль температуры с помощью датчика РТ - 100;

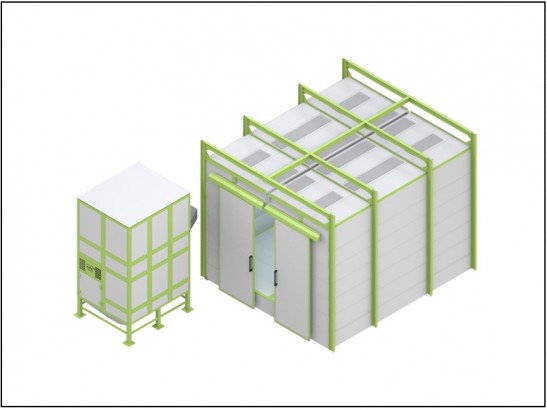

4. Рабочая обитаемая камера окрашивания изделий:

- металлический корпус;

- вытяжка мощностью 16000 м3/час;

- 2 пистолета - напылителя для окрашивания полимерными порошковыми красками.

5. Тепловая полимеризационная печь для запекания (отверждения) полимерных порошковых красок:

- размер 10900х2500х4850 мм, изготовлена из стали;

- изолирована каменной ватой по стенам слоем в 200 мм, по полу в 150 мм;

- транспортные проемы закрываются автоматическими дверями;

- конструкция печи обеспечивает защиту внешнего пространства цеха от высоких температур внутри печи;

- рабочая температура - 180 °С, максимальная температура – 220 °С;

- время полимеризации краски – 40 минут;

- газовая горелка косвенного нагрева;

- специализированная вентиляционная система;

- регулируемые фальшполы;

- равномерное распределение тепла внутри печи;

- автоматизированный контроль температуры с помощью датчика РТ - 100;

6. Ручная конвейерная транспортерная система:

- непрерывное, без перевешивания в процессе работы линии, нахождение изделия на рабочем модуле системы;

- ручное перекатывание модулей между камерами в процессе окрашивания.