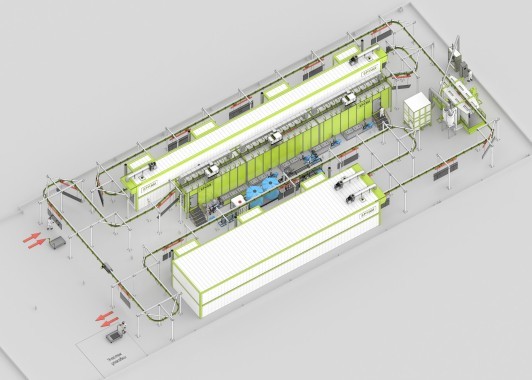

Автоматическая линия порошковой окраски с монорельсовым конвейером и химической подготовкой поверхности SPK

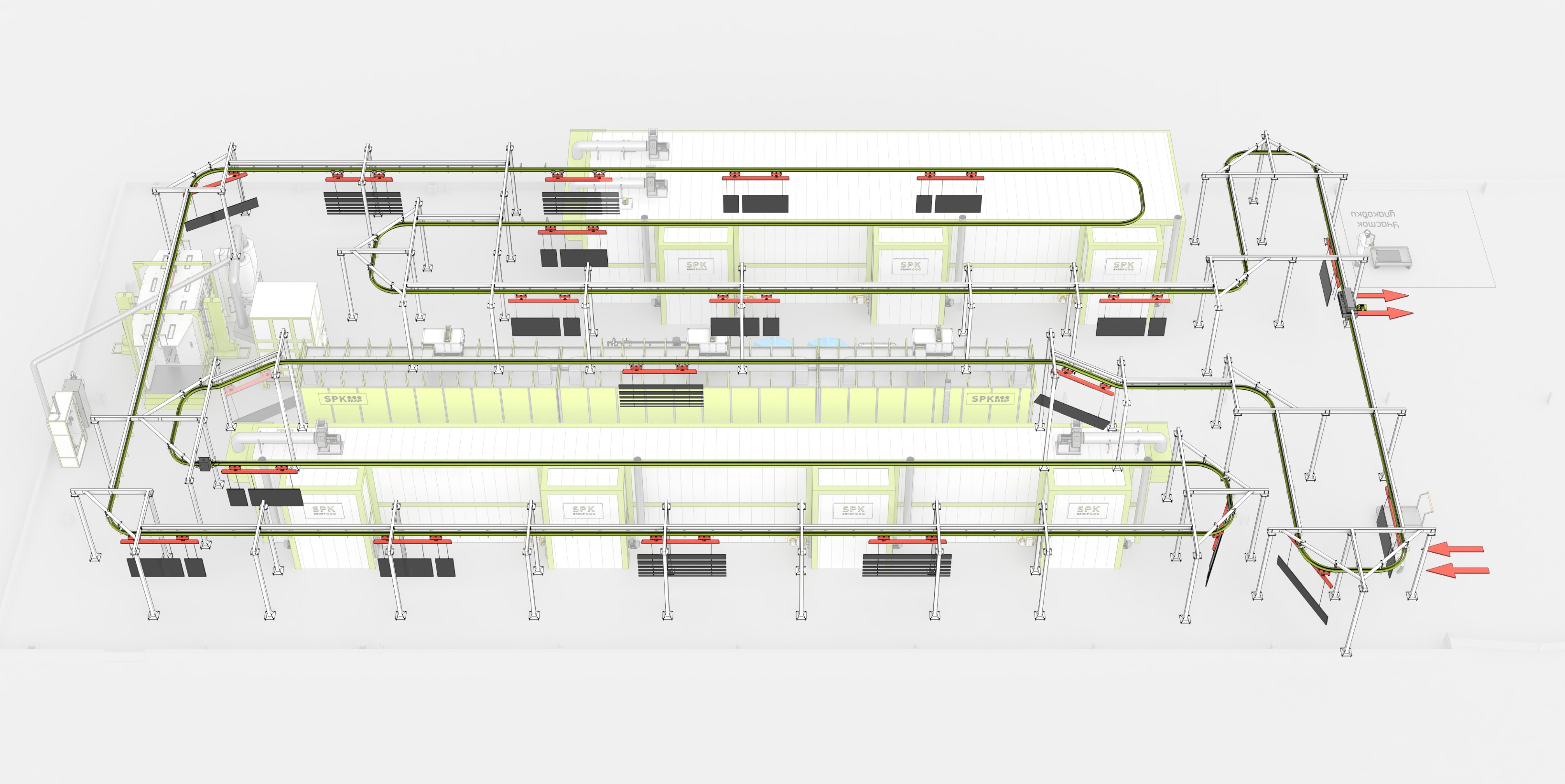

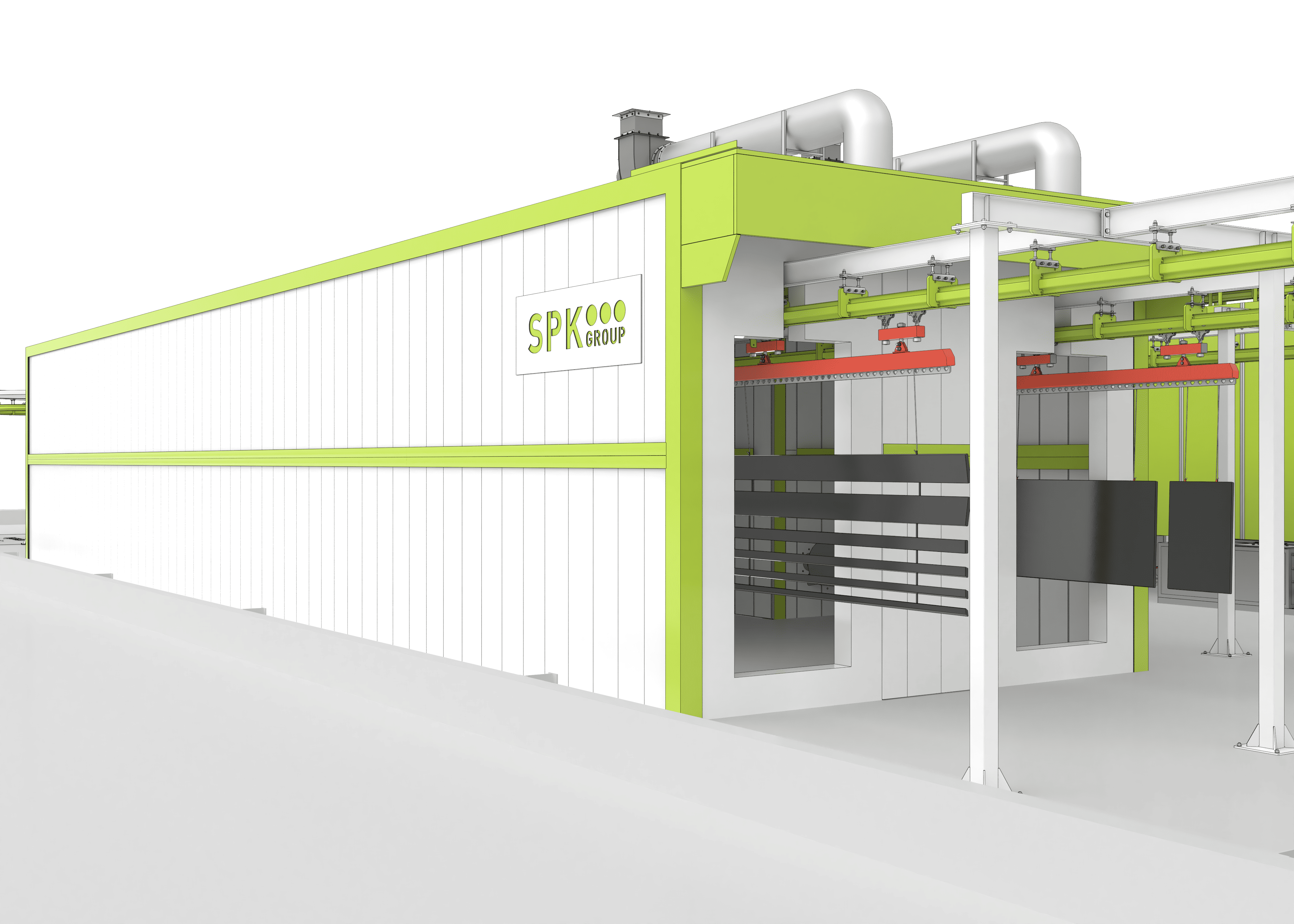

Монорельсовый конвейер обеспечивает подвесную транспортировку на производственной линии при выполнении окрасочных операций. Он функционирует в непрерывном режиме с фиксированной скоростью, которую можно регулировать по необходимости. Такой тип конвейера представляет собой одну подвесную рельсовую систему специального профиля, изготовленную из высокопрочной износостойкой стали, и движущуюся внутри бипланарную цепь. Носителями являются вертикальные подшипники, а горизонтальные подшипники позволяют цепи обходить углы при поворотах в горизонтальной плоскости.

Приводной механизм обеспечивает постоянное движение замкнутой цепи, транспортирующей детали. Конвейер оборудован приспособлениями для выполнения поворотов в горизонтальной плоскости.

Преимущества:

- Автоматическая система смазки цепи

- Безопасность обеспечивается фрикционными муфтами и датчиками проскальзывания

- Высокая грузоподъемность и надежность благодаря использованию бессепараторных подшипников

- Возможность учета температурных расширений рельсов в печных зонах

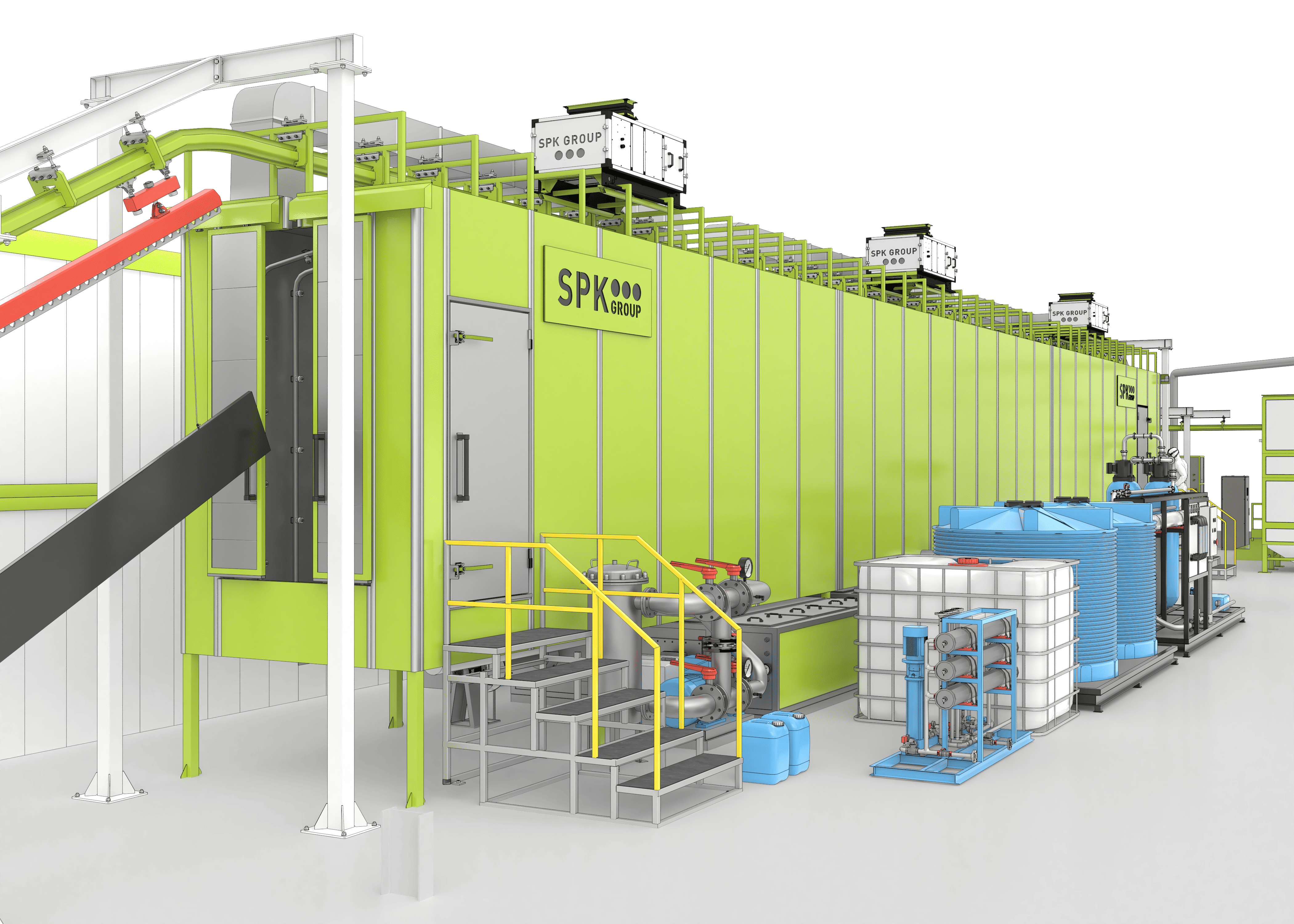

Агрегат химической подготовки поверхности предназначен для автоматического обезжиривания и фосфатирования деталей.

- Изготовлен из нержавеющей стали

- Включает пять зон: обезжиривание, травление, нанесение конверсионного покрытия и три зоны промывки

- Обработка деталей осуществляется струйным методом по заданной технологии

- Растворы и промывочные воды рециркулируются в системе

- Подогрев ванн до 55°C осуществляется теплообменником, подключенным к газовому котлу

- Для контроля и дозирования химикатов используется автоматическая система, а также система очистки от масла и шлама

- В целях предотвращения попадания паров в цеховое пространство установлены вытяжные системы с каплеуловителями

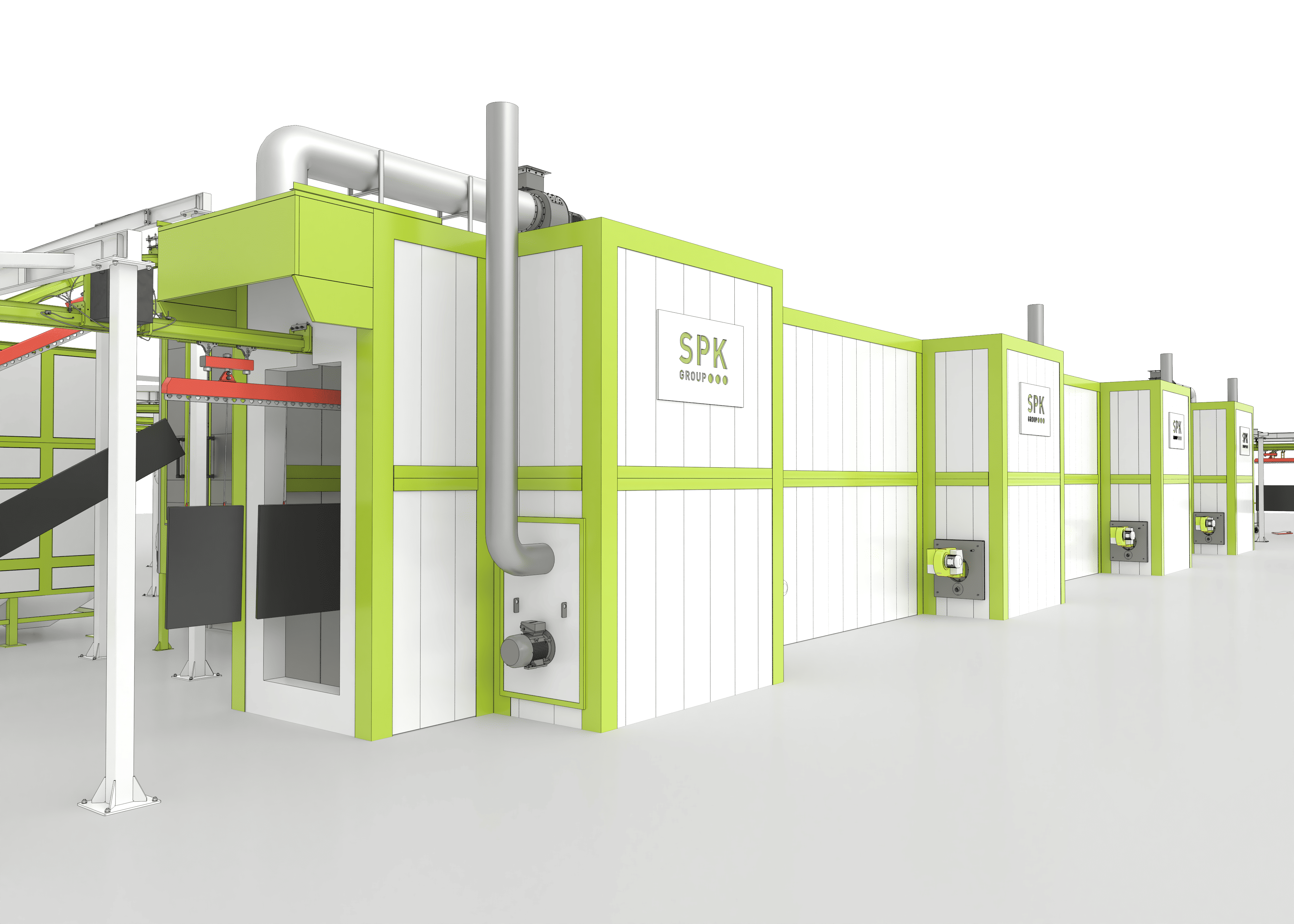

Печь сушки предназначена для удаления влаги с поверхности изделий перед нанесением порошкового покрытия.

- Температурный режим регулируется в диапазоне 110–140°C, время сушки задается оператором через панель управления

- Обеспечивается равномерное распределение тепла за счет фальшпотолка и фальшпола, а также плавного регулирования газовой горелки и вентиляторов

- Для удаления паров предусмотрены воздушные зонты

- Конструкция выполнена из стали, изолирована каменной ватой толщиной 180 мм (стена) и 150 мм (пол)

- Обеспечена изоляция цеха от высоких температур

- Детали перемещаются через проемы с воздушными завесами для сохранения тепла

- Нагрев осуществляется косвенно газовой горелкой через теплообменник

- Вентиляция и циркуляция воздуха обеспечиваются специальными вентиляторами

Камера нанесения порошковой краски служит для улавливания неосевшей краски, предотвращая ее попадание в помещение и возвращая в цикл обработки.

- Оснащена системой фильтров и средствами очистки воздуха

- Изготовлена из окрашенных стальных панелей, в верхней части есть прорезь для выхода воздуха

- На крыше установлены светильники для безопасной эксплуатации

Печь полимеризации предназначена для формирования равномерного покрытия за счет сплавления порошковой краски.

- Температурный режим регулируется в диапазоне 180–210°C, время полимеризации задается оператором

- Обеспечивается равномерное распределение тепла за счет фальшпотолка и фальшпола, а также плавного регулирования газовой горелки и вентиляторов

- Для удаления продуктов полимеризации предусмотрены воздушные зонты

- Конструкция из стали, изолирована каменной ватой толщиной 180 мм (стена) и 150 мм (пол)

- Обеспечена изоляция цеха от высоких температур

- Детали перемещаются через проемы с воздушными завесами для сохранения тепла

- Нагрев осуществляется косвенно газовой горелкой через теплообменник

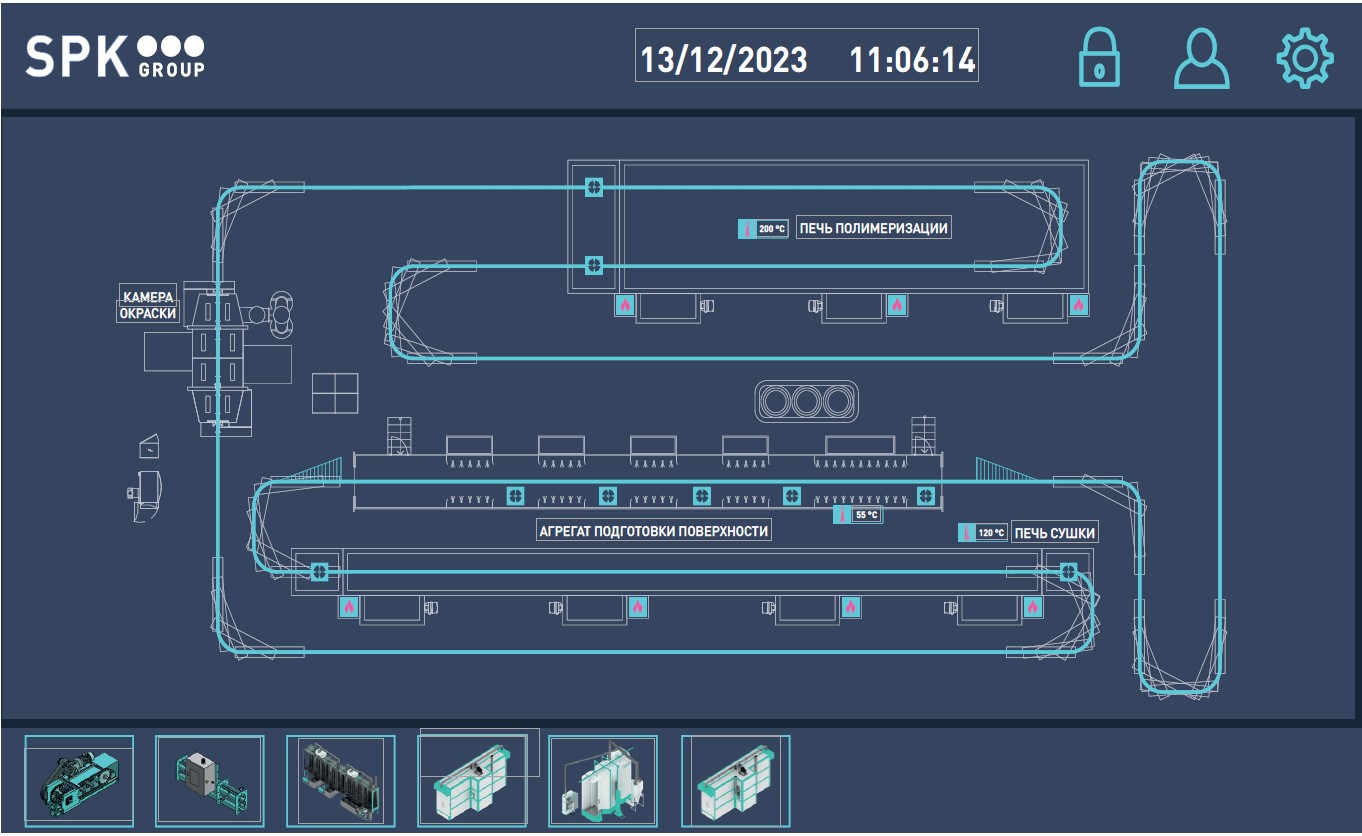

Система управления линией порошковой окраски включает сенсорную панель с высокой степенью надежности (IP65), позволяющую контролировать все этапы процесса.

- Основной выключатель и аварийная остановка на стойке управления

- Освещение и интерфейс для отображения параметров и состояния оборудования

- Счетчик времени работы линии

- Кнопки ручного включения/выключения агрегатов

- Вкладки для настройки и измерения рабочих параметров

- Журнал ошибок и аварийных сигналов

- Возможность программирования режимов работы камеры

- Защита и блокировка системы с сиреной при аварийных ситуациях