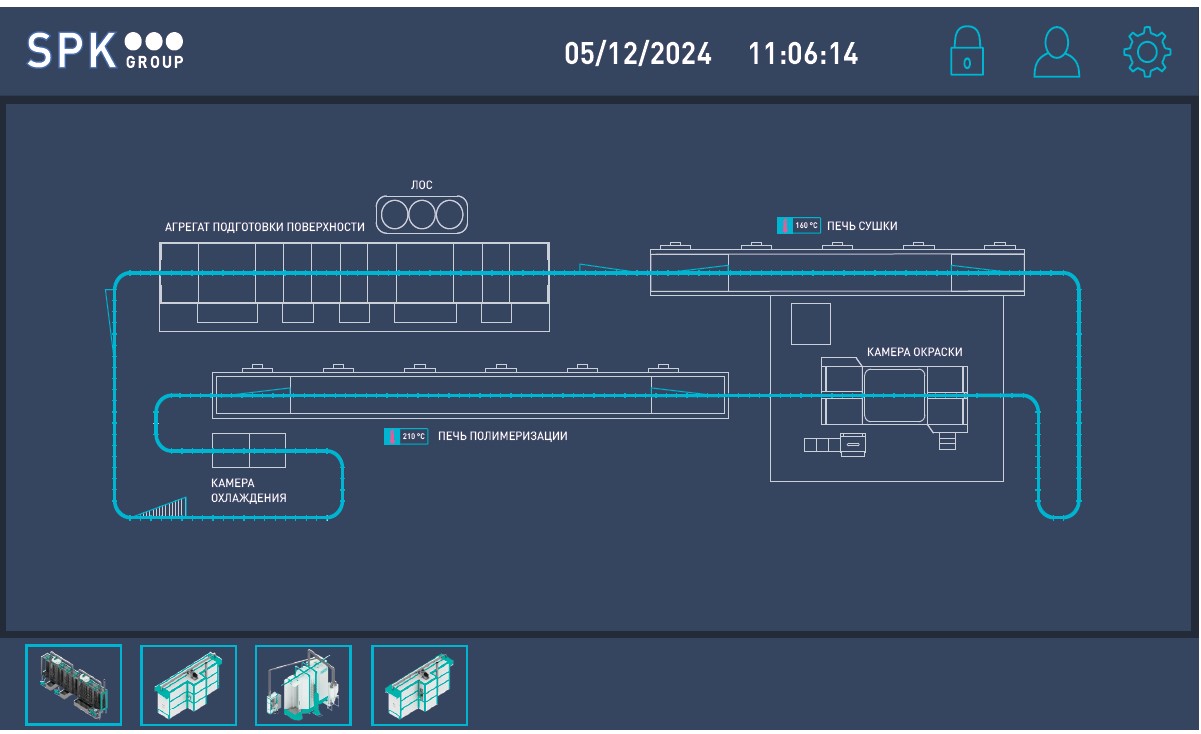

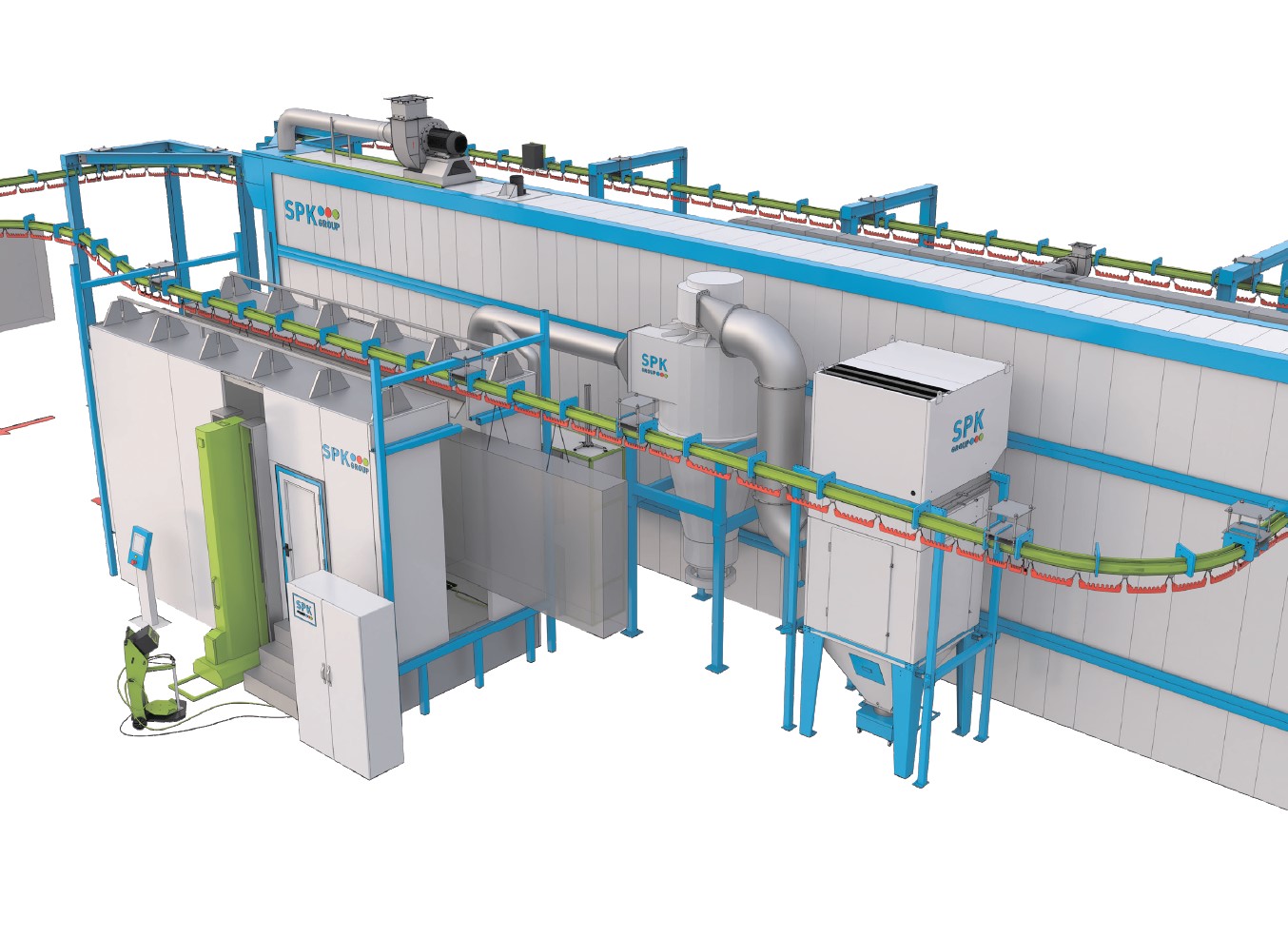

Комплекс оборудования для химической подготовки и порошковой окраски изделий с автоматическим конвейером SPK

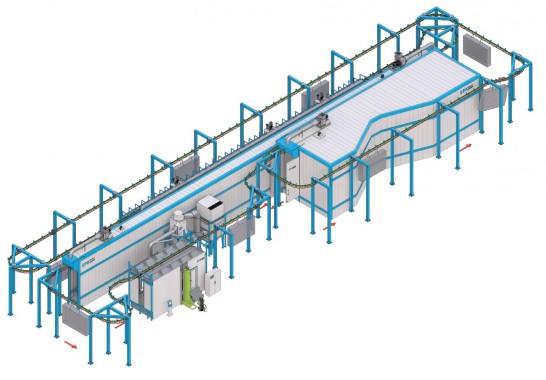

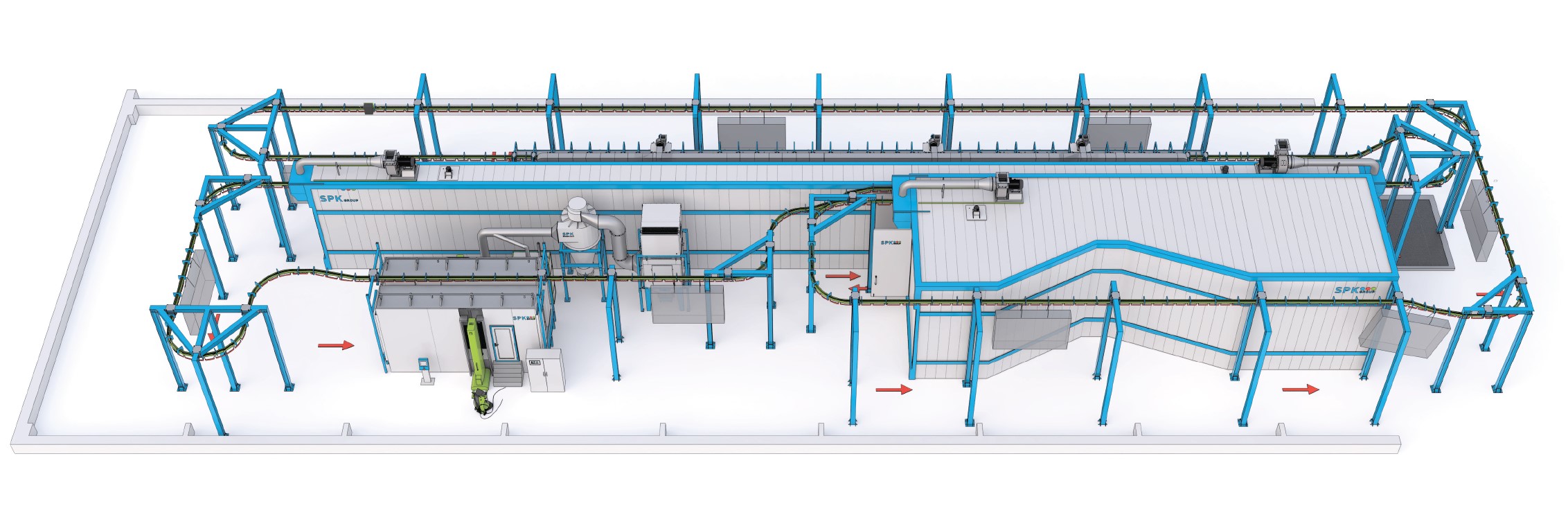

Конвейерная система выполнена из высокопрочной износостойкой стали и оснащена непрерывно движущейся бипланарной цепью, закрепленной внутри профилированной несущей балки. В качестве опорных элементов использованы вертикальные подшипники, а горизонтальные подшипники обеспечивают гибкое прохождение цепи при прохождении поворотов в горизонтальной плоскости. Приводная система гарантирует постоянное движение транспортной цепи, предназначенной для перемещения деталей. Конструкция позволяет осуществлять повороты в горизонтальной плоскости.

Дополнительно предусмотрена автоматическая система смазки цепи, система безопасности с фрикционными муфтами и датчиками проскальзывания, а также высоконадежные бессепараторные подшипники, повышающие грузоподъемность и надежность конструкции. Для компенсации теплового расширения рельсов в печи реализованы температурные компенсаторы.

Агрегат для химической обработки поверхности (АХПП) предназначен для автоматического кислотного обезжиривания и формирования конверсионного слоя. Габариты установки составляют ориентировочно 48 000 × 1 300 × 4 550 мм, параметры уточняются при проектировании. В состав входят туннельная камера для струйной обработки, через которую изделия транспортируются на подвесной конвейерной системе. Конструкция выполнена из сборных сварных элементов из нержавеющей стали, внутренняя отделка, ванны и корпус изготовлены из того же материала. В каждой стадии обработки расположены отдельные ванны для растворов или промывочных жидкостей, насосы, трубопроводная арматура и фильтры для защиты насосов. Ванны проектируются с учетом поддержания заданных температуры и расхода жидкостей. Обслуживание осуществляется через свободный доступ к компонентам.

Материалы ванн и туннельной камеры выбираются из нержавеющей стали за счет агрессивной среды, в которой осуществляется обработка. Для снижения теплопотерь и затрат энергии используются теплоизоляционные материалы. В системе установлены вытяжная вентиляция с безопасными условиями эксплуатации. Ванны и конвейеры нагреваются газовой горелкой. В систему подачи растворов входят трубопроводы, форсунки, насосы и фильтры. Контроль качества растворов ведется автоматической системой дозирования с датчиками pH и концентрации, которая самостоятельно регулирует добавление реагентов, чтобы поддерживать оптимальные параметры.

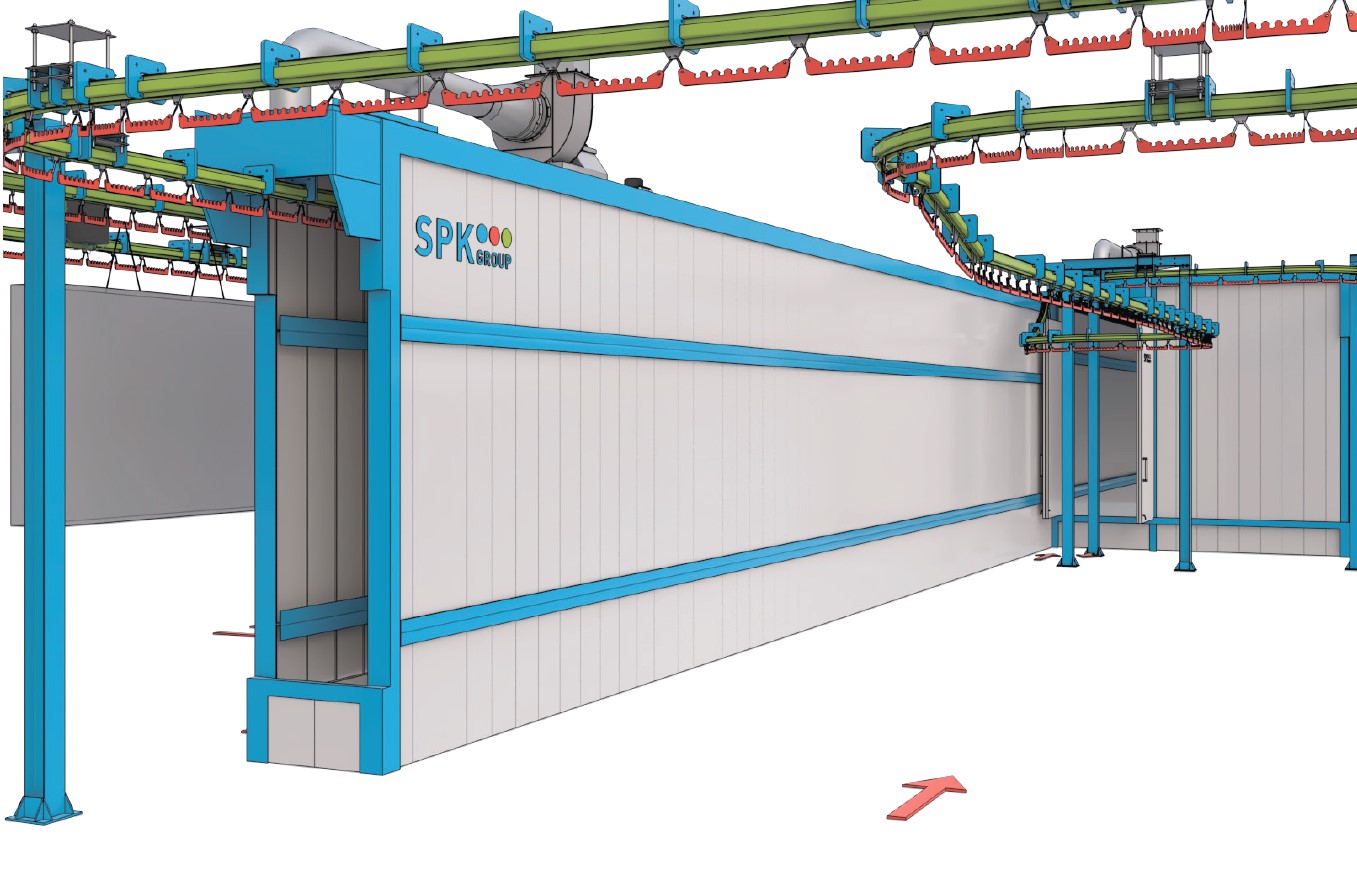

Перед нанесением порошкового покрытия изделия сушатся в специальной печи, где влажность удаляется за счет равномерного нагрева. Время обработки задает оператор, а качество сушки обеспечивается благодаря равномерной тепловой обработке через фальшпотолок и фальшпол, а также плавному регулированию газовой горелки и вентиляторов.

Объекты внутри перемещаются автоматической сушильной камерой, которая включает одну секцию проходного типа в отапливаемом помещении заказчика. Конструкция оснащена окнами для входа и выхода, а несущие элементы выполнены из усиленного металла. Стены и потолок утеплены сэндвич-панелями с минеральной ватой, окрашенными снаружи. Внутри реализована система рециркуляции воздуха с частичным обновлением — около 15%, при этом часть воздуха выводится наружу, а свежий подается извне. Подача воздуха осуществляется через решетки в полу, а вытяжка — через решетки в потолке, нагретые с помощью внешней газовой горелки и циркуляционного вентилятора.

В системе вентиляции установлен агрегат с газовым воздухонагревателем на боковой стене, а вытяжной вентилятор — на крыше, с воздуховодами, подключенными к внутренней части камеры. Монтаж внешних воздуховодов выполняется по заказу.

Камера нанесения порошковой краски предназначена для улавливания невыпавшего порошка и рециркуляции воздуха. Корпус камеры выполнен из ПВХ-плит с армирующими вставками толщиной 6–8 мм, сформированными в сэндвич-структуру толщиной 100–120 мм. Верхняя часть оснащена освещением и входами для сервиса, внутри предусмотрены системы очистки от порошковых осадков и отсутствуют «мертвые» зоны, что облегчает обслуживание.

Печь для полимеризации предназначена для формирования устойчивого защитного покрытия на изделиях. Температуру регулирует оператор в зависимости от режима, а время обработки задается вручную. Обеспечена равномерная тепловая обработка через фальшпотолок и плавное изменение режимов работы. В конструкции предусмотрены воздушные зонты для отвода продуктов полимеризации.

Перемещение изделий в печь и выгрузка осуществляются вручную, а транспортировка — на подвесном конвейере. Размер камеры — около 18 000 × 5 250 × 5 650 мм, она расположена в отапливаемом помещении заказчика. Откатные ворота с керамическим проемом (около 2 950 × 1 700 мм) обеспечивают вход и выход изделий. Конструкция выполнена из усиленного металла с утепленными стенами и потолком из сэндвич-панелей. Вентиляция осуществляется за счет системы рециркуляции с вентилятором внутри корпуса, нагрев и циркуляция воздуха происходят за счет газовой горелки и вентиляторов, установленных на крыше. Максимальная температура нагрева — 230°C, цикл полимеризации занимает 20 минут, затем следует 11-минутное охлаждение.

Система управления линией порошковой окраски оснащена сенсорной панелью с защищенными от влаги (IP65), позволяющей контролировать все этапы работы. В комплект входят главный выключатель, аварийная остановка, кнопки управления освещением, счетчик времени, индикатор питания и журнал ошибок. Управление осуществляется через интуитивное меню, что обеспечивает стабильную работу и безопасность оборудования.