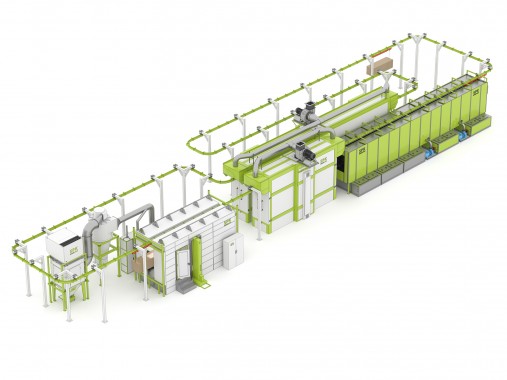

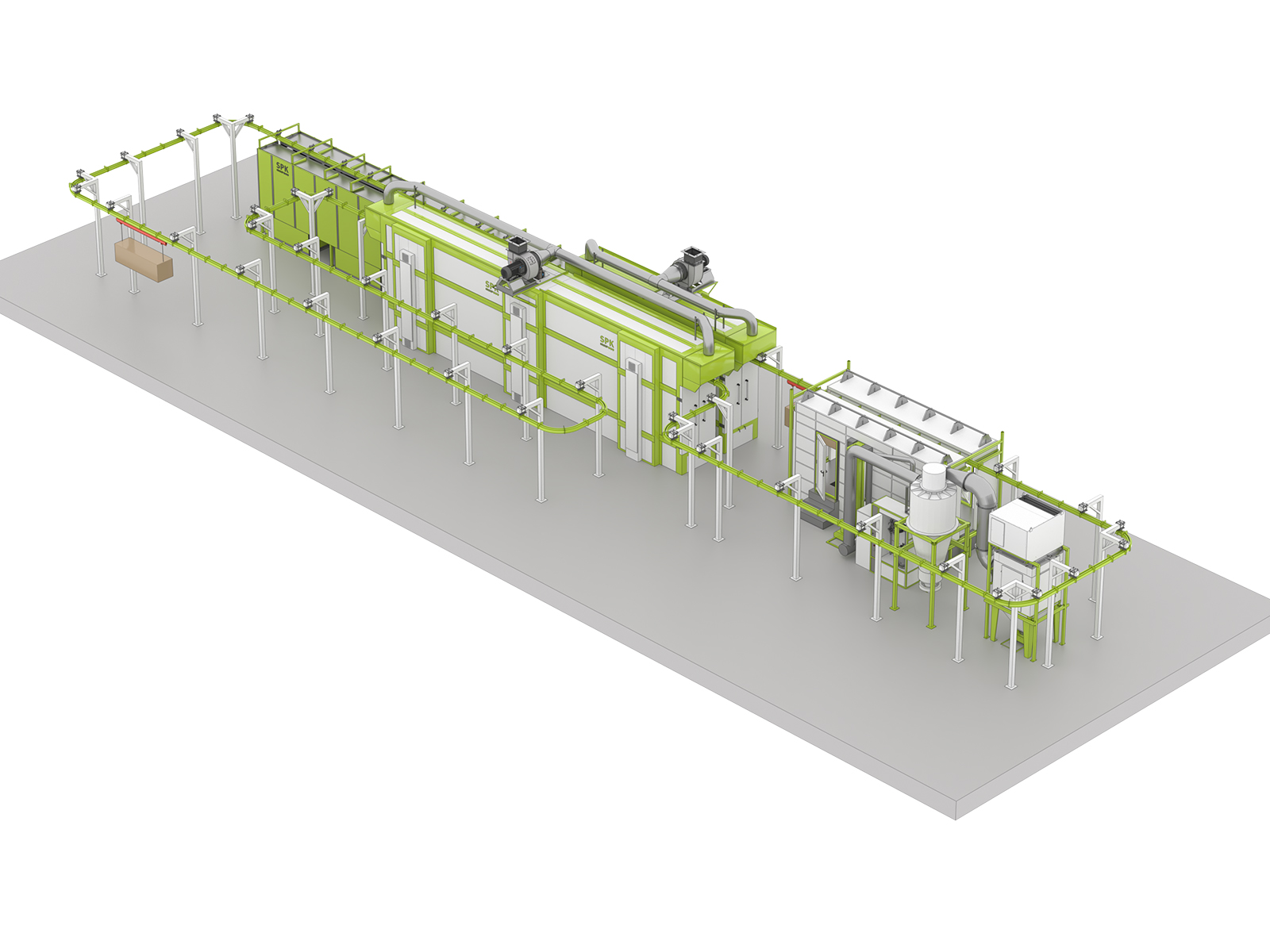

Комплекс оборудования для химической подготовки и порошковой окраски изделий с автоматическим конвейером SPK

Автоматизированная линия подготовки поверхностей и порошковой окраски предназначена для комплексной обработки изделий, включающей предварительную подготовку поверхности, нанесение порошкового покрытия электростатическим методом и формирование защитного слоя на внешних и внутренних частях корпусов, рам и прочих компонентов. Работа линии организована в тактовом режиме.

Состав оборудования

- Конвейер с кантователем для транспортировки изделий — 1 шт.

- Пятикамерное туннельное оборудование для подготовительной обработки методом окунания, оснащённое подъёмными механизмами и пультом управления — 1 комплект.

- Установка для приготовления рабочих растворов и сбора отработанных стоков с накопительным баком — 1 комплект.

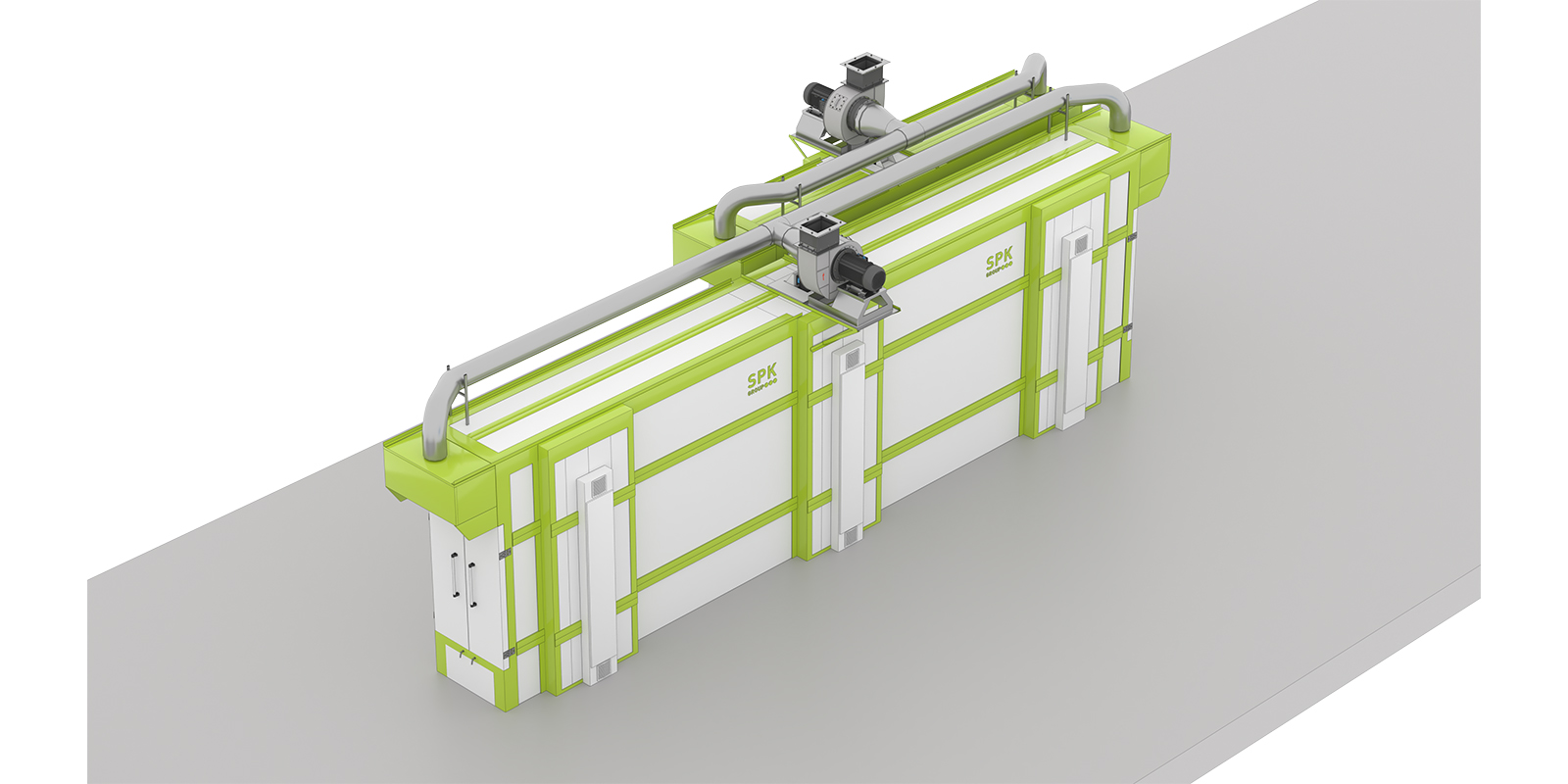

- Комбинированная печь для сушки и полимеризации — 1 шт.

- Шкаф управления и контроля работы всей линии — 1 шт.

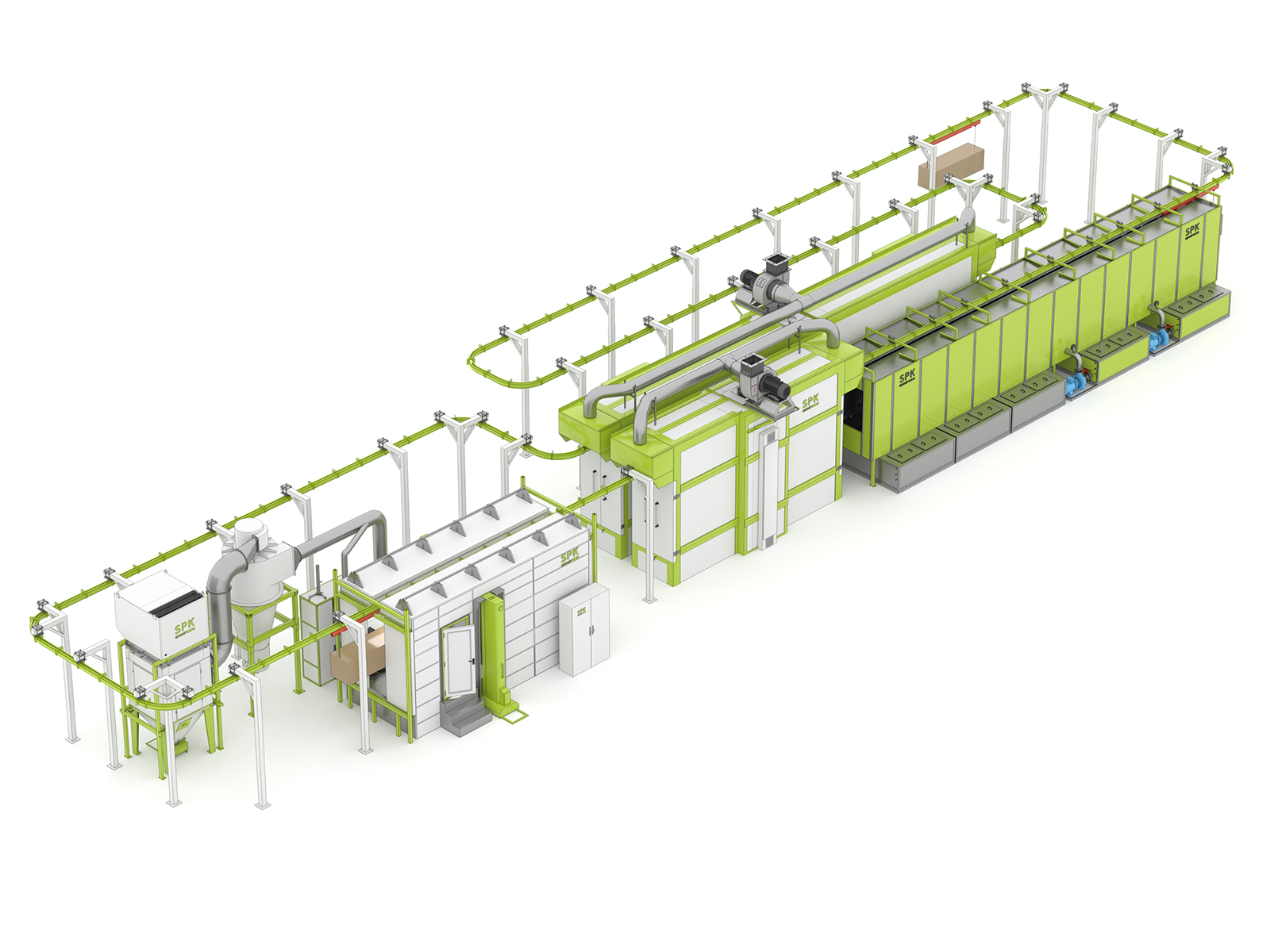

- Камера автоматического порошкового окрашивания с системой рекуперации, включающей вентилятор, фильтры и циклон — 1 шт.

- Автоматизированная установка нанесения порошковой краски с панелью управления, резервуаром на 100 литров и системой распознавания размеров изделий для адаптации процесса распыления в зависимости от формы и типа изделий — 1 комплект.

Технические возможности линии

Данная линия предназначена для подготовки и полного цикла нанесения порошкового покрытия на изделия типа «Корпус», выполненные в виде полых тонкостенных цилиндров (труб) длиной до 1000 мм, с внутренним диаметром от 165 до 250 мм и массой до 30 кг. Кроме того, линия способна обрабатывать изделия типа «Рама» с максимальными габаритами 2100 × 604 × 660 мм и массой до 200 кг, а также другие изделия, перечисленные в приложении.

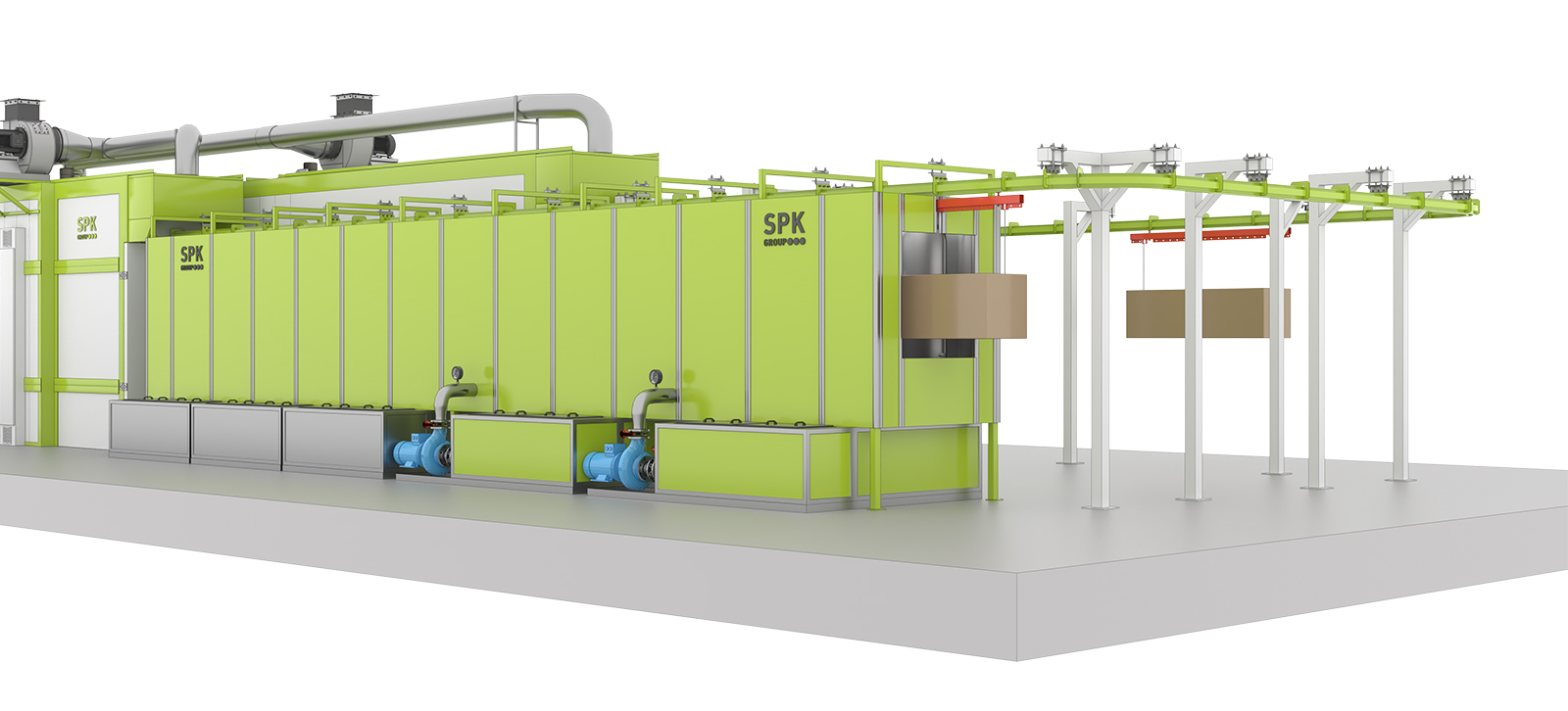

Процесс окрашивания осуществляется автоматическими распылителями с возможностью вручную корректировать покрытие. Цилиндрические корпуса окрашиваются как с внешней, так и с внутренней стороны в автоматическом режиме, при этом изделия подвешиваются вертикально на крюках конвейерной системы.

Для контроля качества нанесения и установки маскирующих элементов линия оснащена двухуровневыми смотровыми площадками, расположенными рядом с камерой окрашивания. Площадки оборудованы светодиодным освещением.

Описание основных компонентов

Конвейер: предназначен для навешивания изделий, их транспортировки и съёма после окраски. Изготовлен из металлического профиля с внутренней карданной цепью, оснащённой роликами и крюками с шагом 400 мм. Цепь может перемещаться по горизонтали и вертикали с помощью профильных направляющих и приводится в движение приводной станцией.

Агрегат химической подготовки поверхности (АХПП): выполняет химическую обработку и промывку изделий. Включает две зоны обезжиривания с циркуляционными насосами и подогревом до 60 °C с помощью ТЭНов, а также три зоны холодной промывки. Погружение изделий в ванны осуществляется путём подъёма ванн при остановленном конвейере с использованием гидравлических ножничных платформ.

Печь сушки и полимеризации (SPK GROUP): после промывки и продувки сжатым воздухом изделия направляются в туннельную печь, оснащённую двумя нагревательными элементами и вентилятором для удаления влаги при температуре 130–140 °C. Конструкция предусматривает технологические дренажные отверстия, а дно выполнено из нержавеющей стали.

Камера порошкового окрашивания: предназначена для улавливания части неосевшей краски, предотвращая попадание её в цех, и возврата порошка в производственный процесс. Оснащена системой фильтрации и очистки воздуха, обеспечивающей возврат очищенного воздуха в помещение.

Центральный шкаф управления: осуществляет контроль и управление режимами работы линии, тактовым перемещением изделий, подготовкой поверхности, сушкой, полимеризацией и вентиляцией.