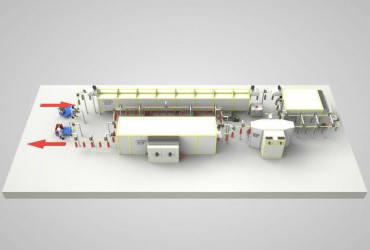

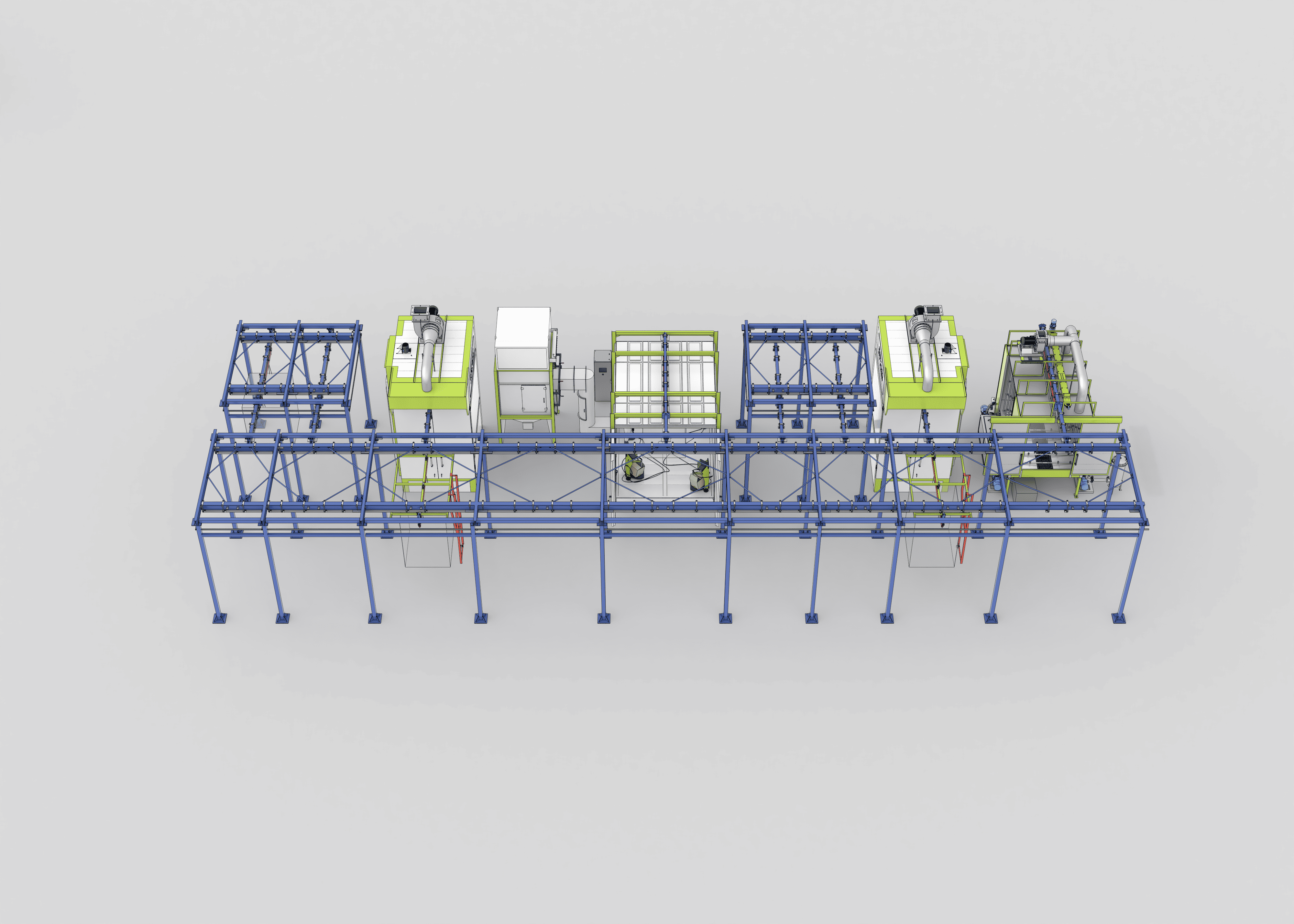

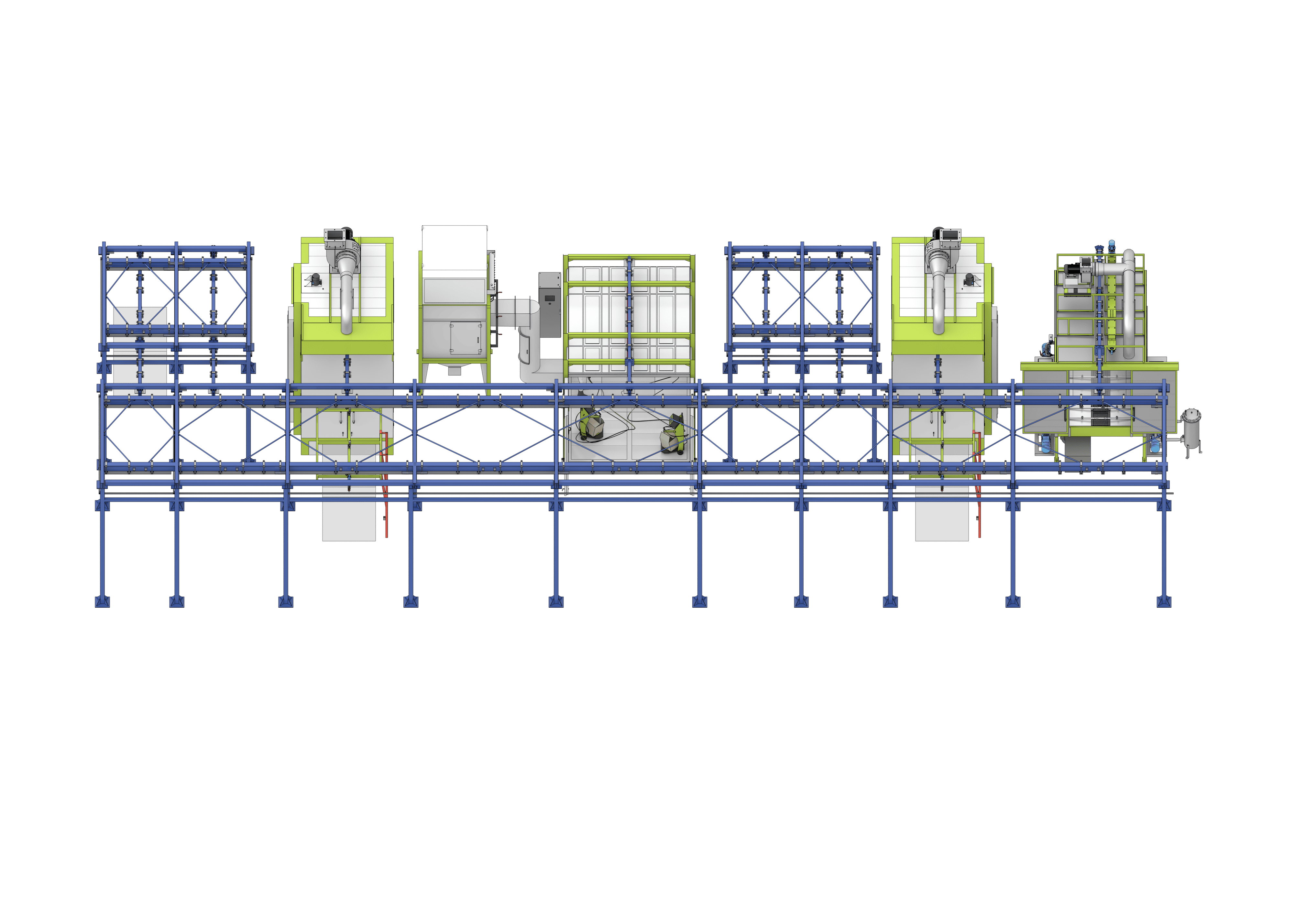

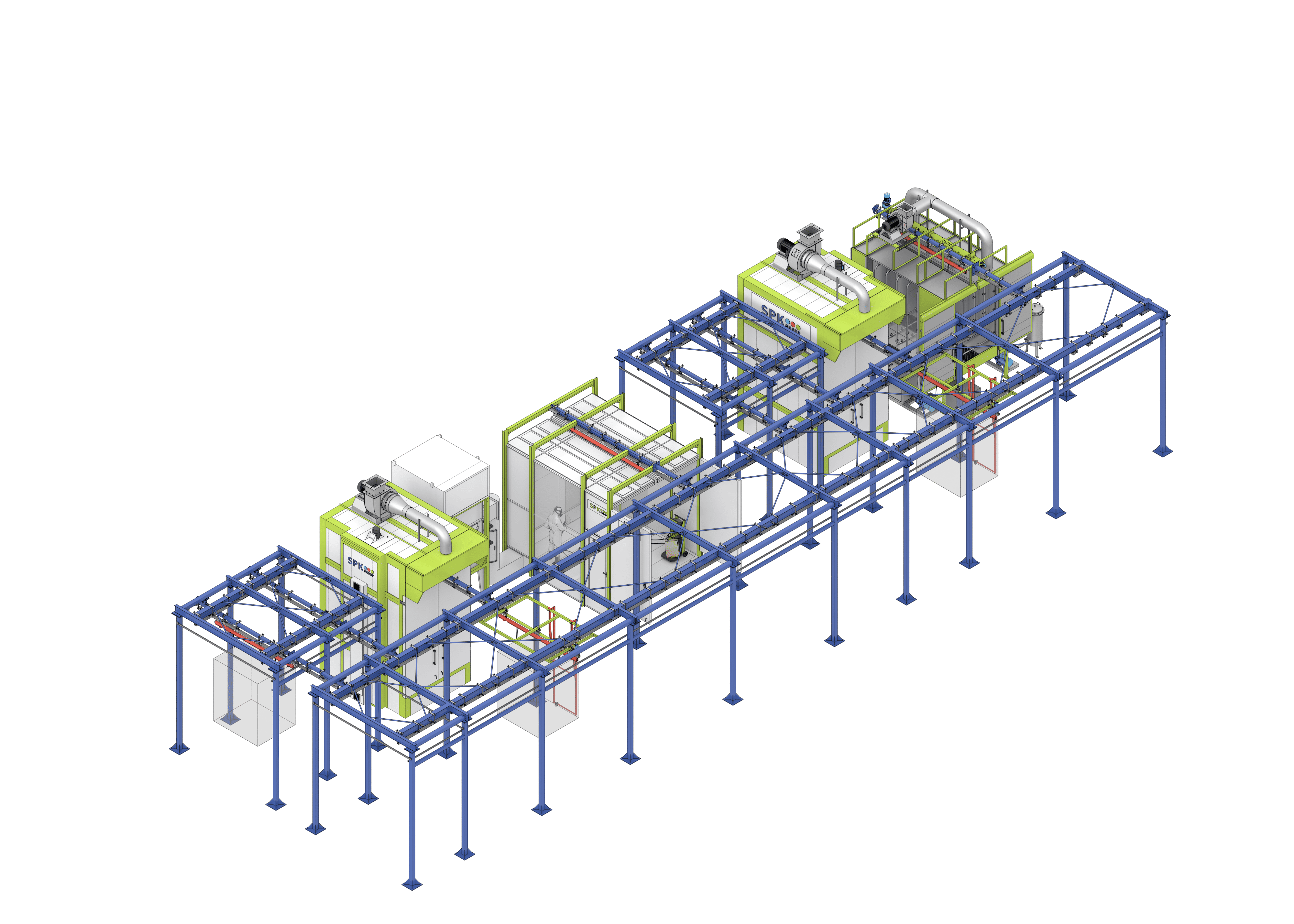

Комплекс оборудования для химической подготовки и порошковой окраски изделий с подвесным конвейером для нефтегазовой отрасли

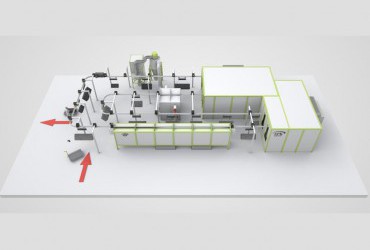

Состав комплекса:

- Агрегат химической подготовки поверхности (АХПП) 3-стадийный - 1 компл.

- Сушильная камера, сушка от влаги после АХПП - 1 компл.

- Камера нанесения порошковой краски со сменным блоком фильтров и рекуперацией - 1 компл.

- Печь полимеризации порошковой краски - 1 компл.

- Ручной подвесной конвейер плоско-параллельного тип, завеска на траверсу и снятие изделий производится вручную операторами либо с помощью механизированных средств Заказчика - 1 компл.

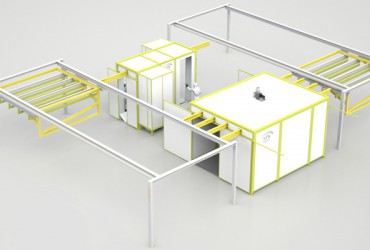

Ручная транспортная система

Общий порядок работы: Изделия поочередно окрашиваются и накапливаются на транспортной системе перед камерой полимеризации, полимеризуются и выкатываются из печи, в зону остывания и разгрузки. Каретки транспортной системы оборудованы системой фиксации рельс. Габаритные размеры транспортной подвесной системы уточняются при проектировании и размещении оборудования.

Агрегат химической подготовки поверхности

Агрегат представляет собой туннельную камеру для струйной обработки, изделия заходят в агрегат на подвесном конвейере. На входе предусмотрены двери, для предотвращения. Протяжка траверс с изделиями через АХПП осуществляется с помощью электропривода. Корпус агрегата представляет из себя сборную конструкцию с применением сварочных работ. Корпус, внутренняя отделка, ванны изготавливаются из нержавеющей стали.

Печь сушки

Печь сушки предназначена для удаления влаги с поверхности изделий перед нанесением порошковой краски. Время сушки устанавливается оператором на панели управления. Качество сушки обеспечивается равномерностью распределения температур за счет фальшпотолка и фальшпола, а также плавным регулированием ТЭН и частотным управлением вентиляторов.

Камера нанесения порошковой краски

Основное назначение камеры заключается в улавливании порошковой краски, не осевшей на изделии, предотвращении ее попадания в помещение и возврате в технологический цикл. Камера оснащена системой фильтров и встроенными средствами очистки, что позволяет возвращать воздух обратно в пространство цеха.

Печь полимеризации

Печь полимеризации предназначена для формирования покрытия на поверхности изделий с порошковой краской. Время цикла полимеризации после выхода на режим устанавливается оператором вручную. Качество полимеризации обеспечивается равномерностью распределения температур за плавного регулирования ТЭН и частотным управлением вентиляторов. Для удаления продуктов полимеризации предусмотрен воздушный зонт.