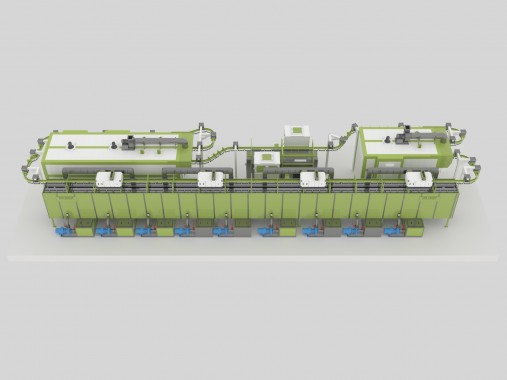

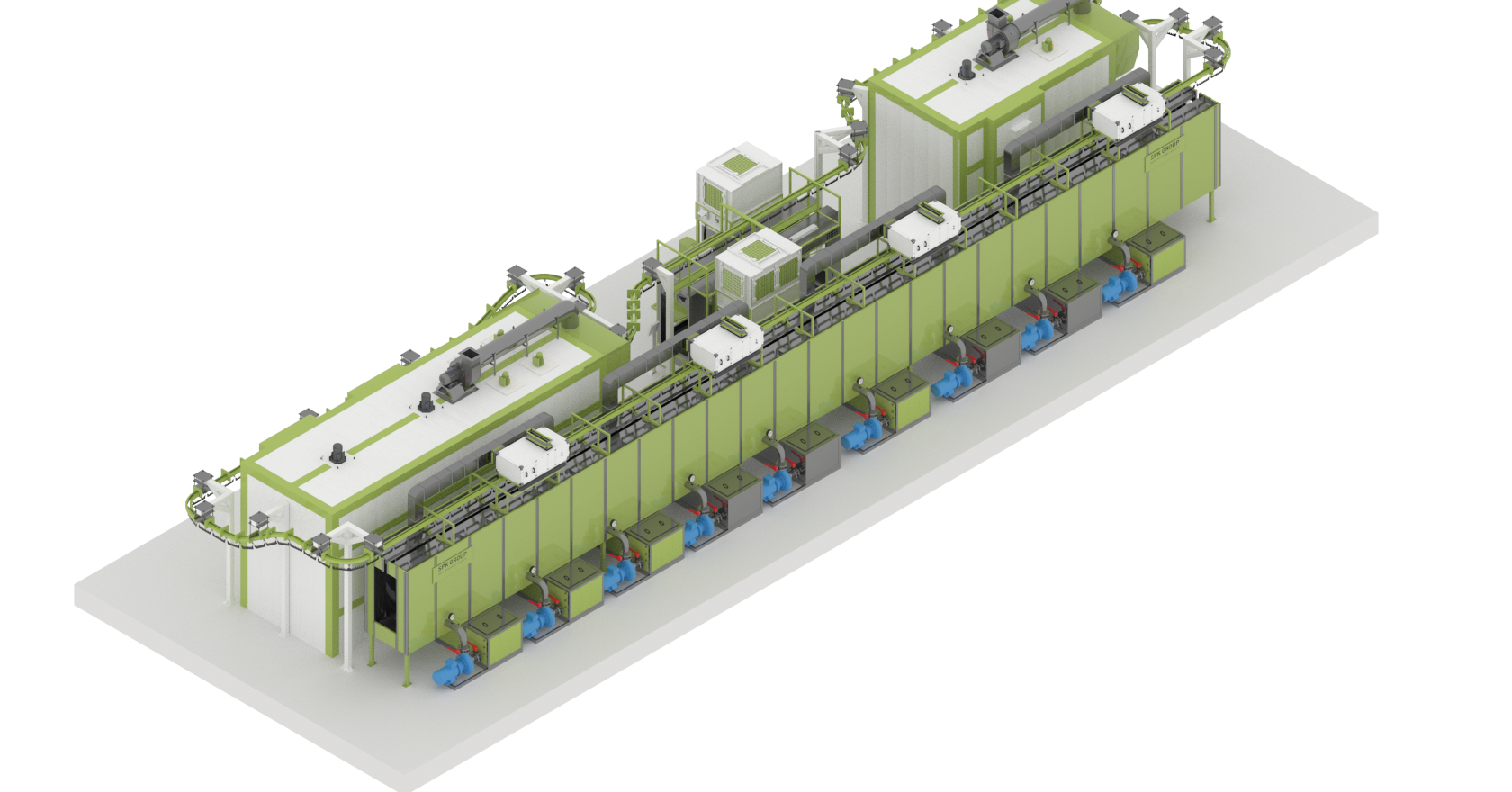

Линия порошковой окраски с монорельсовым конвейером для аппаратов пневматического тормозного привода

На из SPK — линии производится окрашивание порошковыми полимерными красками аппаратов пневматического тормозного привода.

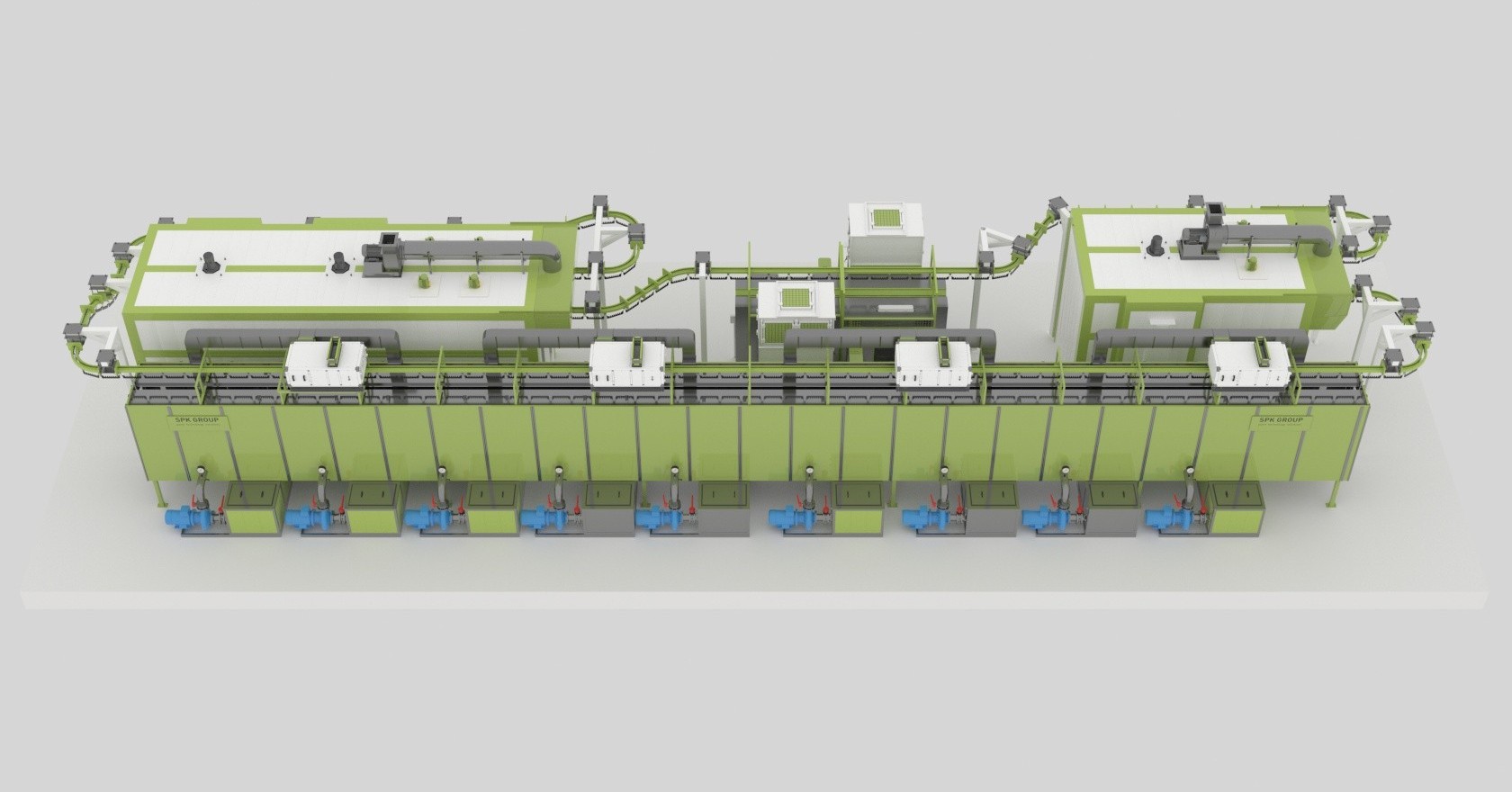

Линия оборудована монорельсовом конвейером, камерой химической подготовки поверхности, комплексом получения деминерализованной воды, печью сушки поверхностеи, камерой нанесения порошковой краски и печью полимеризации.

Комплекс получения деминерализованной воды предназначен для получения ресурса для камеры химической подготовки воды. В составе комплекса фильтры глубокой очистки с возможностью автоматической промывки, блок механической фильтрации и сорбционной очистки воды башенного типа, системы трубопроводов, датчики, запорная арматура, обратный осмос производительностью до 0,5 м³/час с последующим УФ-обеззараживанием производительностью до 1,8 м³/час, резервуары исходных стоков плоды, для промывки системы, готовой воды объёмом 2 м³ каждый.

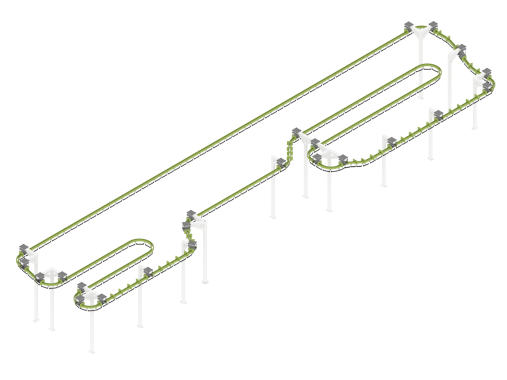

Автоматический монорельсовый конвейер с длиной пути 94 м и расстоянием между подвесами 400 мм двигается со скоростью 0,5 м/мин. Поддерживаемая конвейером скорость 0-4 м/мин. Нагрузка на подвесы не должна превышать 30 кг.

Камеры линии:

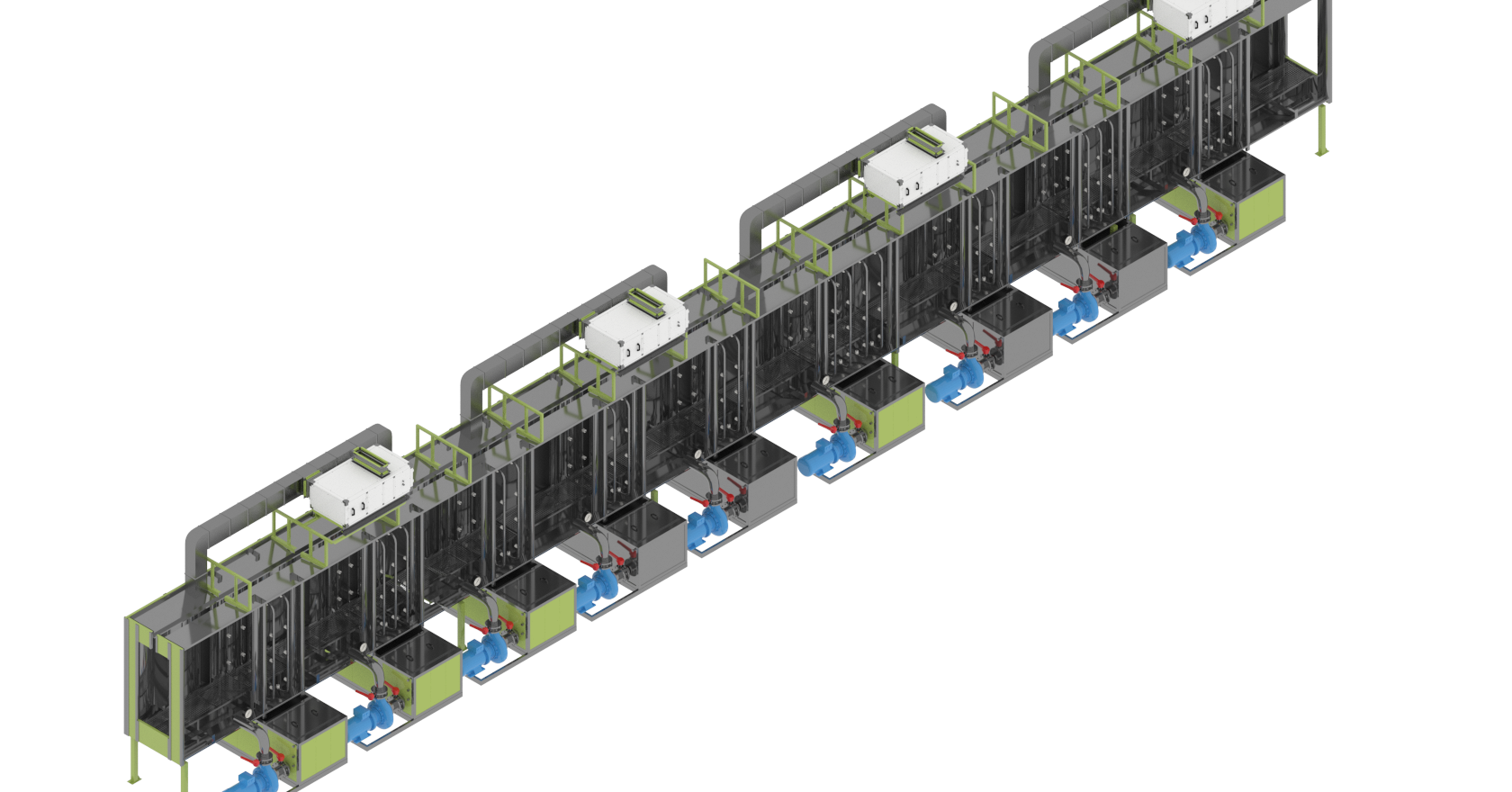

Камера химической подготовки установлена для получения конверсионного слоя и химической обработки и промывки водой изделий перед окрашиванием. В камере 5 зон обработки. Растворы в ваннах подогревается от ТЭНов.

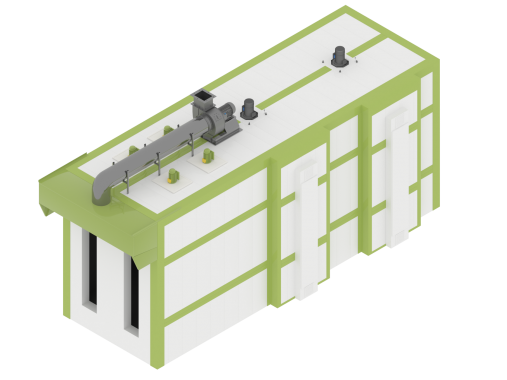

Печь сушки поверхности установлена для устранение остатка жидкости на изделий после камеры химической подготовки. Влага высыхает при температуре от 120°С до 140°С. В печи используется циркуляционный частотно управляемый вентилятор. Работай печи управляет программа “Умный запуск”, позволяющая оперативно выходить на рабочий режим и экономить энергоресурсы.

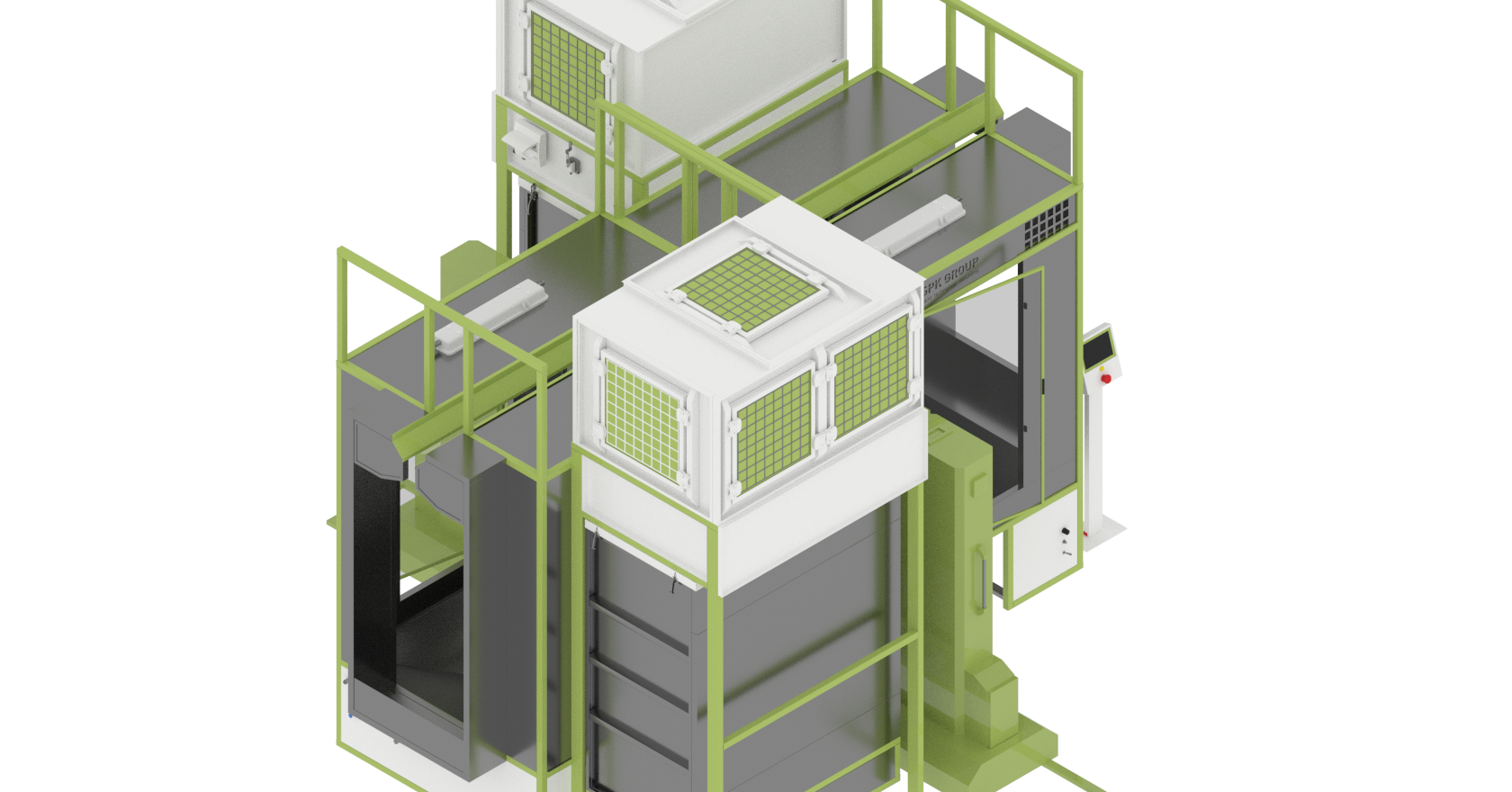

В металлической камере окрашивания на изделия наносится порошковая краска. В камере установлена вентиляционная установка мощностью 5600 м³/ч, есть транспортировочные проёмы для изделий и сервисные проёмы для операторов.

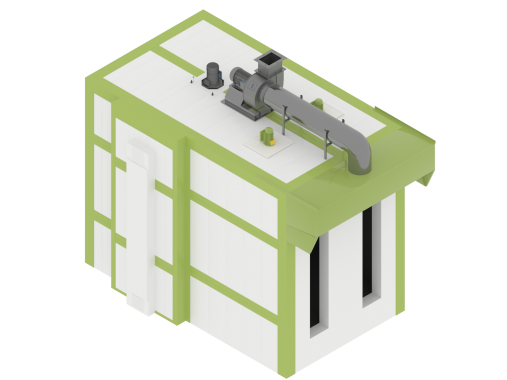

В печи полимеризации нанесённые полимерная краска растекается и сушится при температуре 180°. Максимально поддерживаемый печью температура 210°.

Тайминг работ на линии:

- Помещение изделий на подвес конвейера — 2,2 минуты.

- Первое обезжиривание (щелочное) — 40 секунды, стекание жидкости — 4 минуты.

- Основное обезжиривание (щелочное) - 160 секунд, стекание жидкости — 4 минуты.

- Промывка водой — 30 сек, стекание жидкости — 4 минуты.

- Промывка водой — 30 сек, стекание жидкости — 4 минуты.

- Промывка водой — 30 сек, стекание жидкости — 4 минуты

- Фосфатирование — 2 мин, стекание жидкости — 4 минуты.

- Промывка водой — 40 сек, стекание жидкости — 4 минуты.

- Промывка деминерализованной водой — 1 минута, стекание жидкости — 4 минуты.

- Получение конверсионного Zr-слоя — 1 минута, стекание жидкости — 4 минуты.

- Сушка поверхности от влаги — 11 минут.

- Остывание до температуры окружающей среды — 23 минуты.

- Нанесение краски — 4 минуты.

- Сушка краски — 21 минута.

- Окончательное остывание и завершение полимеризации — 16 минут.

- Снятие изделия с подвеса конвейера — 2.2 минуты.