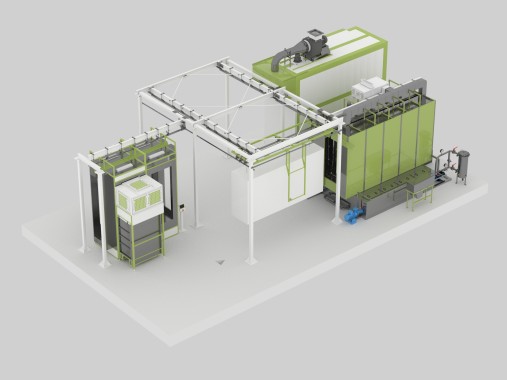

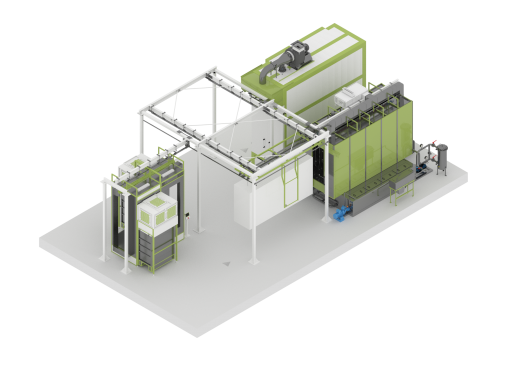

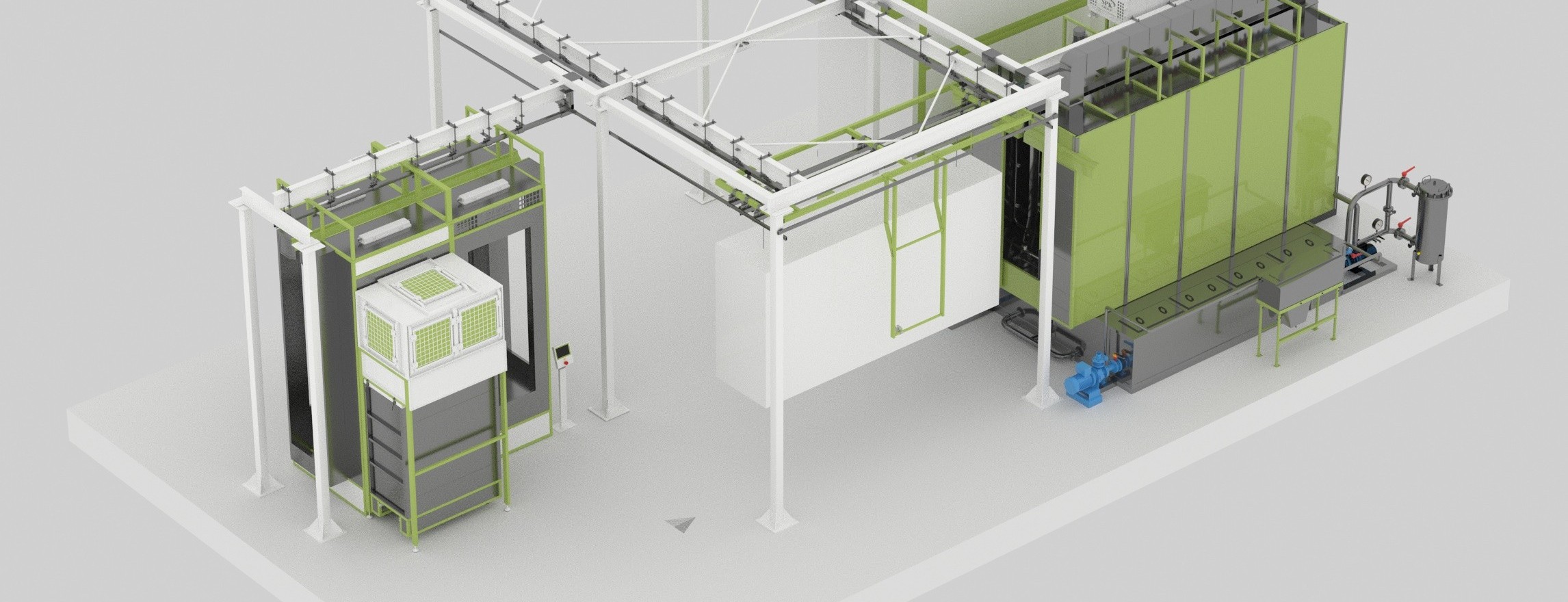

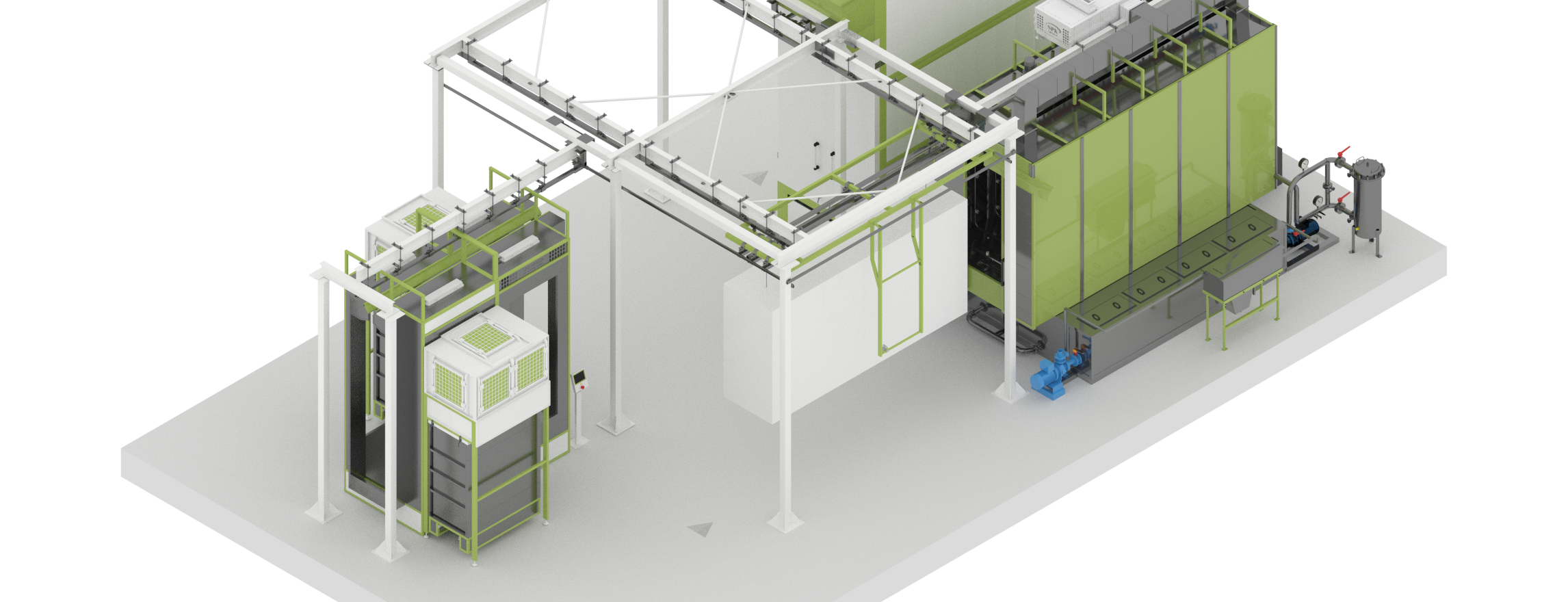

Линия порошковой окраски с ручной конвейерной системой для стройматериалов для компрессорного оборудования

На SPK-линии окрашивания стройматериалов для компрессорного оборудования установлены следующие камеры:

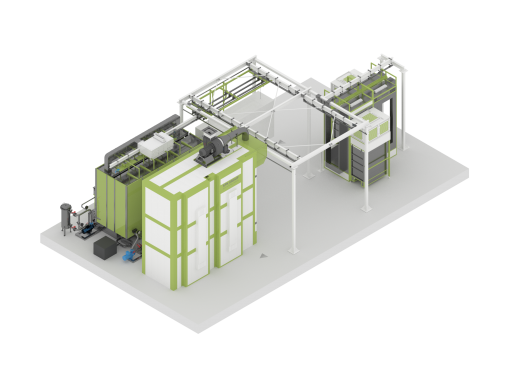

Камера химической подготовки поверхности.

В камере производится обезжиривание и фосфатирования поверхности изделий, промывка технической и деминерализованной водой. Растворы в камере очищаются с помощью водно масляного отделителя. Из растворов удаляются смазочные материалы. Использование отделителя позволяет уменьшить затраты на обновление растворов и сервисное обслуживание.

Камера химической подготовки является конструкцией, сваренной из нержавеющей стали, для нагрева растворов ванне используется ТЭН.

Отделитель имеет ёмкость объёмом 90 л и насос с расходом 300 л/ч, напором 4,5 м, мощностью 0,16 кВт.

Камера сушки и полимеризации покрытия при повышенной температуре.

Размер камеры 4800 х 2000 х 5060 мм. Для сушки и полимеризации используется циркуляцию горячего воздуха, установлен циркуляционный вентилятор. Нагрев воздуха осуществляется ТЭНами.

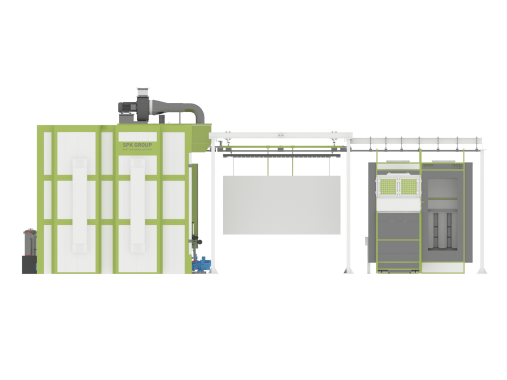

Камера окрашивания.

Картриджная камера на металлокаркасе имеет два проёма для операторов, два вытяжных блока производительностью каждый 12.000 м³/ч, систему освещения, оборудование для работы со сжатым воздухом, один обдувочный пистолет, подвесной блок для окрашиваемых изделий.

Скорость потока воздуха в проемах камеры 0,5-0,65 м/с, что обеспечивает сдувание окрасочного опыла из пространства камеры к фильтровальному блоку PFU c вертикальными патронными фильтрами. Порошок из окрасочного опыла оседает на фильтрах и сбрасывается в бункер с помощью импульса сжатого воздуха. Собранный порошок проходит систему рекуперации, очищается и возвращается в работу. Система сбора и рекуперации красочного порошка возвращает работу до 99 % не осевшей на поверхности изделия краски.

Ручная транспортная система с подвесными модулями.

Время на обработку одного изделия на линии:

- 4 минуты — подвешивание на модуль конвейера;

- 7 минут — обработка в камере химической подготовки поверхности: 2+1 минуты обработка обезжиривающим и фосфатирующим составом + стекание, 1+1 минута промывка технической водой + стекание, 1+1 минута промывка деминерализованной водой + стекание;

- 20 минут — сушка изделия;

- 8-10 минут — остывание изделия перед окрашиванием;

- 35 минут — нанесение порошковой краски;

- 40 минут — сушка порошкового покрытия;

- 8-10 минут — остывание изделия;

- 4 минуты — снятие изделия с модуля конвейера.