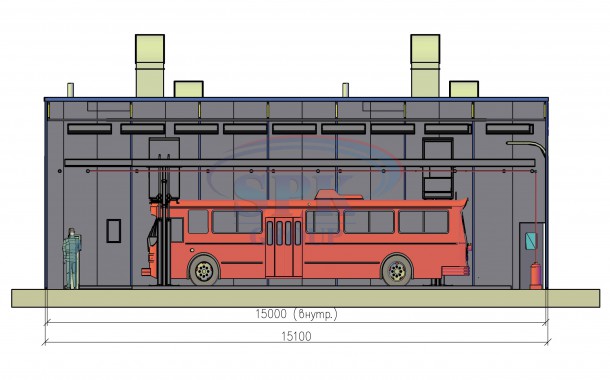

Проходная покрасочно-сушильная камера для троллейбусов SPK-15.6.5

Техническое задание на разработку камеры окраски для троллейбусов

- 1. Цель разработки технического задания

Цель: покупка, установка и ввод в эксплуатацию окрасочно-сушильной камеры, которая применяется для нанесения защитных покрытий на поверхности кузовов и деталей троллейбуса.

- 2. Предмет технического задания и область применения

Данное техническое задание предназначено для подготовки технико-коммерческого предложения на проектирование, разработку и поставку окрасочно-сушильной камеры для покрасочного комплекса по нанесению защитных покрытий на поверхности кузовов и деталей троллейбуса, с обеспечением ее ввода в промышленную эксплуатацию, услуг по шеф-монтажу и шеф-наладке.

В своих предложениях Изготовитель назначает сроки изготовления оборудования, срокишеф-монтажа и шеф-наладки.

Год выпуска оборудования: новое, не позднее 2016г.

- 3. Сортамент готовой продукции

Линия - окраски кузовов

|

Параметры |

Значение |

|

Максимальные размеры детали (Д×В×Ш) |

12300 × 3000 × 2500 мм |

|

Максимальный вес деталей |

5000 кг |

|

Макс. окрашиваемая поверхность одной детали |

220м2 |

|

Материал окрашиваемых деталей |

полиэфирный стеклопластик, холоднокатаная, горячекатаная, оцинкованная сталь, алюминий. |

|

Толщина применяемой стали |

0,9 – 4,0 мм |

|

Уровень сложности конструкции |

I |

- 4. Общие данные: производительность и режим работы

Энергоносители

|

Наименование |

Значение |

|

Природный газ |

P=0,5 кг/см 690 м³/час |

|

Электроэнергия |

от ТП-314,312 с P=2000кВА |

|

Вода техническая |

24 000 |

|

Канализация |

10 200 |

|

температура вне помещения цеха |

-30°С— +40°С |

|

температура в помещении цеха |

+5°С — +35°С |

|

давление сжатого воздуха в сети |

5-6 атм. |

- 5. Основные технические характеристики исходных заготовок и применяемых технологических материалов

- металлический профиль;

- труба;

- лист оцинкованный.

Используемые лакокрасочные материалы:

- органоразбавляемые и вододисперсионные однокомпонентные мастики;

- органоразбавляемые двухкомпонентные ЛКМ;

- антисиликоновое чистящие средство;

- шпатлевка универсального назначения;

- предусмотреть возможность перехода на вододисперсионные ЛКМ.

- 6. Основные технические требования к готовой продукции

Технические требования

|

Наименование показателя |

Значение |

|

Внешний вид стеклопластиковых панелей облицовки кузова |

должны быть без трещин, морщин, раковин, вздутий |

|

Внешний видсварных швов |

должны быть зачищены заподлицо с основным металлом |

|

Ступенчатость элементов облицовки |

не более 3 мм |

|

Несовпадение кромок и обводов элементов облицовки |

не более 3мм |

Технические требования, предъявляемые к ЛКП

|

Наименование показателя |

Значение |

|

Тип пленки финишного покрытия |

акрил-полиуретан, полиуретан |

|

Толщина финишного покрытия |

не менее 40-60 мкм |

|

Внешний вид покрытия финишного покрытия |

После высыхания ЛКП должно быть гладким, однородным, без пор, морщин, подтеков и посторонних включений |

|

Глянец (угол 60) |

не менее 90% |

|

Преемственность декоративных показателей (цвет, глянец) |

Соответствие эталону или каталогу RAL |

|

Твердость ЛКП по маятниковому прибору |

не менее 0,40 |

|

Прочность системы ЛКП при ударе по прибору У-1А ГОСТ 4765 |

не менее 40 |

|

Адгезия баллы ГОСТ 15140 |

не более 1 |

|

Стойкость системы покрытий к воздействию соляного тумана |

не менее 400 ч |

|

Стойкость системы покрытий к воздействию индустриального масла при температуре + 20 0С ГОСТ 9.403 |

не менее 72 |

|

Класс покрытия |

не ниже 3 |

|

Содержание антикоррозионных наполнителей в системе |

да

|

|

Подложки пригодные для нанесения системы |

Сталь, оцинкованная сталь, пластик, фанера, полиэфирные шпатлевки, алюминий |

|

Эластичность пленки при изгибе ГОСТ 6806 |

1 мм |

|

Стойкость к воздействию переменных температур от -30 0С до +60 0С по ГОСТ 9.407-84 |

Не менее 10 циклов (внешний вид – без изменений, адгезия 1 балл) |

|

Декоративные свойства системы (в условиях климата УХЛ 1) по ГОСТ 9.401-91 должны оцениваться баллом АД1 |

не менее 75 циклов |

|

Общая толщина системы покрытий для металлических подложек |

не менее 110 мкм |

|

Система защитно-декоративного покрытия должна соответствовать (в части защитных свойств) международному стандарту |

ISO 12944-5 |

|

Категория коррозионной стойкости (не ниже) ISO 12944 Таблица 1. |

С3 средняя |

- 7. Технологический процесс и краткое описание

Изделия из стали, стали оцинкованной, полиэфирного стеклопластика:

- грунтовка деталей в 2 слоя, толщиной покрытия 50-60 мкм;

- сушка лакокрасочного покрытия при температуре 50-60°С на протяжении 30-40 минут;

- охлаждение;

- покраска деталей в 2 слоя методом пневматического распыления, толщиной покрытия 40-60 мкм;

- сушка лакокрасочного покрытия при температуре 50-60°С в течение 30-40 минут;

- охлаждение.

- 8. Требования к ОСК

- корпус камеры необходимо изготовить из оцинкованной стали с теплоизоляцией, обеспечивающей минимальные потери тепла;

- изнутри камера должна быть покрашена в матовый белый цвет;

- необходимо установить пневматические лифты (2 шт.) для рабочих мест ручной окраски кузова;

- камера должна быть изготовлена проходного типа с верхним и нижним притоком или боковым отсосом;

- необходимо предусмотреть очистку приточного воздуха с помощью сухих фильтров с учетом покраски не ниже 3-го классу покрытия;

- следует предусмотреть удобную и быструю смену потолочных фильтров;

- требуется установить автоматический контроль параметров работы ОСК;

- нужно предусмотреть удобный доступ для проведения работ по техническому обслуживанию ко всем требуемым частям каждого комплекса;

- материал, из которого изготовлен корпус ОСК, должен обеспечивать удобную и быструю очистку от осевшего лакокрасочного покрытия;

- следует предусмотреть плоскую конфигурацию осветительного оборудования;

- необходимо предусмотреть освещение внутри камеры (потолочное и боковое) в соответствии с нормами освещенности;

- требуется предусмотреть возможность поддержания в ОСК температуры воздуха в пределах 15 — 25°С при помощи системы отопления;

- необходимо обеспечить нагрев воздуха до 60°С;

- температура наружных стенок ОСК должна составлять не больше +40 °С;

- следует предусмотреть систему приточно-вытяжной вентиляции;

- необходимо предусмотреть систему фильтрации воздуха, поступающего в сушильную камеру;

- требуется предусмотреть автоматический контроль и поддержание температуры воздуха с выдачей показания на пульт управления линией, обеспечить необходимую температуру сушки;

- газовые горелки должны быть сертифицированы;

- система автоматического пожаротушения должна быть установлена на базе модулей порошкового пожаротушения.