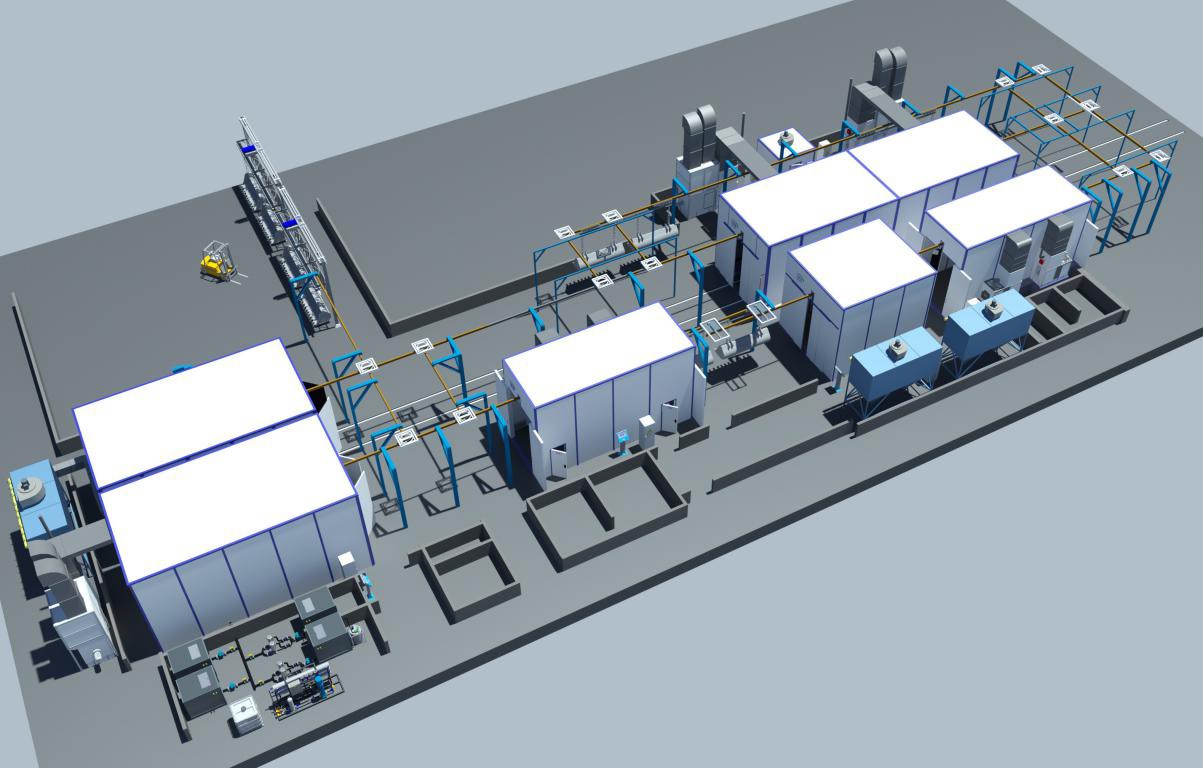

Линия подготовки, покраски и сушки для деталей с/х техники SPK

Технология окрашивания деталей сельскохозяйственной техники включает в себя операции по подготовке поверхности к нанесению покрытия, окрашивание и сушку изделия. Для того, чтобы процесс покраски был удобным, экологичным, безопасным для рабочих и при этом эффективным, был спроектирован высокотехнологичный Комплекс подготовки поверхности, окраски и сушки SPK, соответствующий самым высоким требованиям к современному оборудованию.

- Назначение комплекса

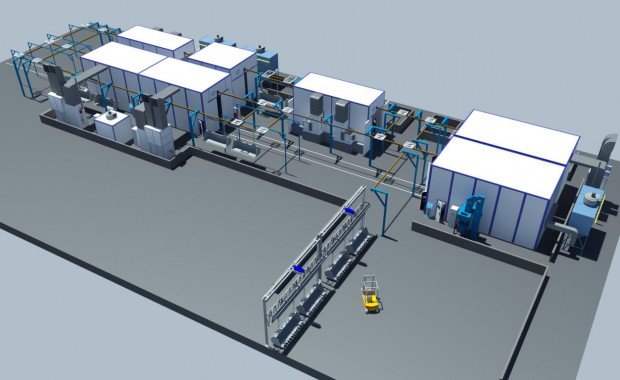

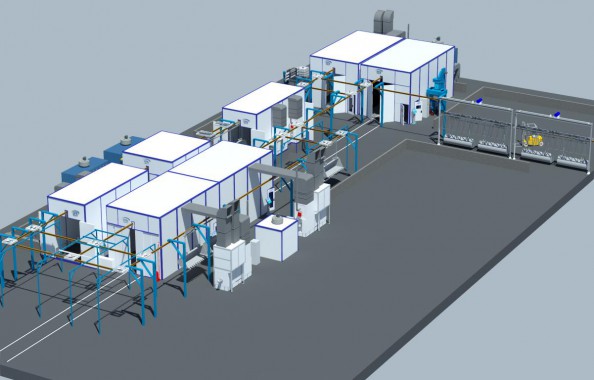

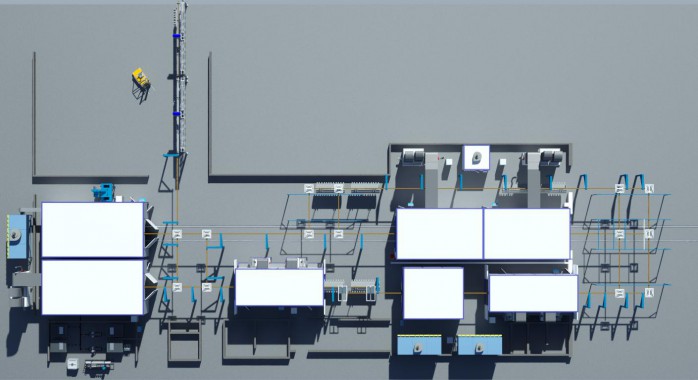

Комплекс предназначен для подготовки поверхности, окраски и дальнейшей сушке изделий. Комплекс состоит из семи камер соединённых между собой верхней транспортной системой. Комплекс устанавливается внутри цеха. Комплекс устанавливается на ровное бетонное основание и требует дополнительных бетонных работ для осуществления технологических приямков.

Комплекс предназначен для обработки деталей сельскохозяйственных машин.

Максимальные габариты изделия (ДхШхВ): 7500х2500х2500 мм;

Вес изделия: 4000 кг;

Группа сложности изделий - III.

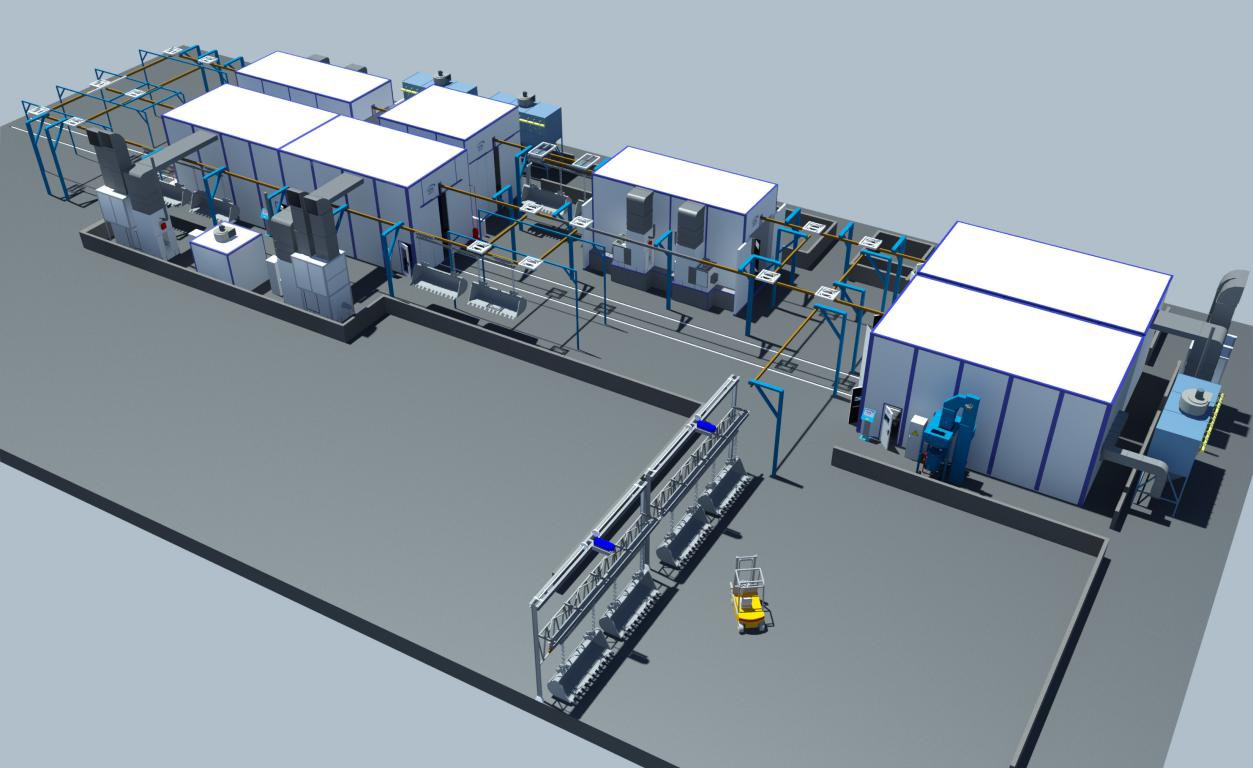

Изделие перемещается по верхней транспортной системе на траверсе в ручном режиме.

Оборудование работает в экономном автономном режиме с соблюдением норм и Правил охраны труда, пожарной, промышленной и экологической безопасности.

- Состав комплекса

Комплекс подготовки поверхности, окраски и сушки SPK имеет следующие внешние размеры ДхШхВ: 67000х30000х6500 мм. и в него входят:

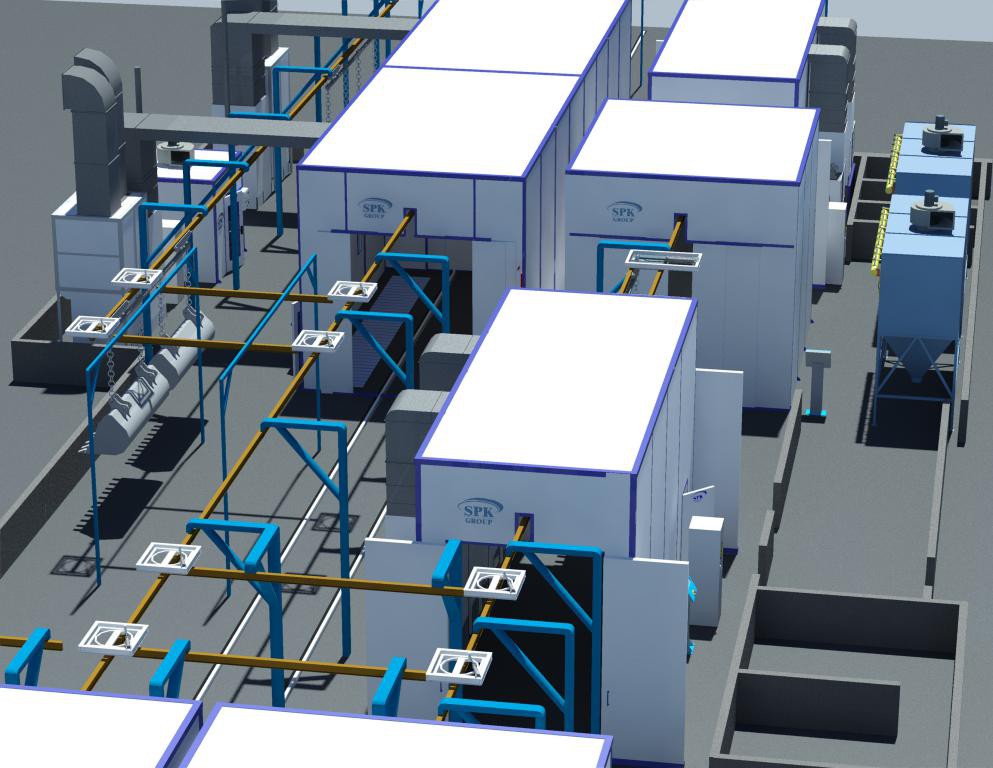

2.1 Монорельсовый конвейер с ручным способом перемещения, пневматическими стрелками, элеваторами для загрузки/разгрузки изделий;

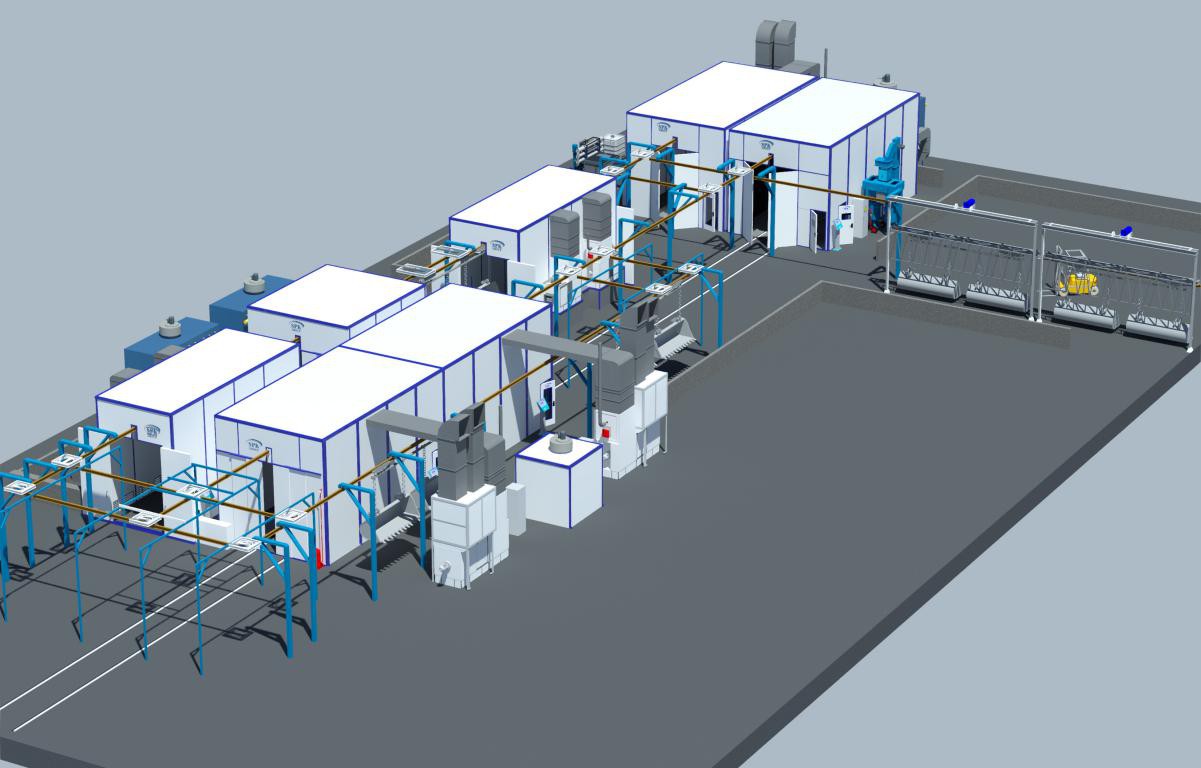

2.2 Камера Дробеструйной обработки тупикового типа с внутренними размерами ДхШхВ: 10000х5500х4800 мм. SPK-D-10.6.5;

2.3 Камера Фосфатирования для мойки, фосфатирования и промывки, тупикового типа с внутренними размерами ДхШхВ: 10000х5500х4800 мм. SPK-М-10.6.5;

2.4 Камера Сушки фосфатного покрытия, проходного типа с внутренними размерами ДхШхВ: 6500х3500х4800 мм. SPK-7.4.5;

2.5 Камера Порошковой Окраски для нанесения порошкового покрытия в ручном режиме, проходного типа с внутренними размерами ДхШхВ: 6000х5100х4800 мм. SPK-6.5.5;

2.6 Камера Полимеризации для высокотемпературной полимеризации порошкового покрытия, проходного типа с внутренними размерами ДхШхВ: 6500х3500х4800 мм. SPK-7.4.5;

2.7 Камера Окраски 1, для нанесения покрытия жидкими красками и их дальнейшей температурной сушке, проходного типа с внутренними размерами ДхШхВ: 8500х5100х4800 мм. SPK-9.5.5;

2.8 Камера Окраски 2, для нанесения покрытия жидкими красками и их дальнейшей температурной сушке, проходного типа с внутренними размерами ДхШхВ: 8500х5100х4800 мм. SPK-9.5.5;

2.9 Система автоматического порошкового пожаротушения камеры Сушки, Полимеризации, Окраски 1 и Окраски 2.

- 3. КРАТКОЕ ОПИСАНИЕ КОМПЛЕКСА ПОДГОТОВКИ ПОВЕРХНОСТИ, ОКРАСКИ И СУШКИ SPK

Комплекс состоит из параллельно расположенных камер и подвесного монорельсового ручного конвейера.

Для загрузки изделие подаётся в зону загрузки и подвешивается на траверсу ручного конвейера, далее с помощью подъёмного элеватора поднимает траверсу с изделием на высоту монорельса. Оператор в ручном режиме перемещает изделие в камеру дробеструйной обработки. При перемещении изделия оператор производит регулировку пневматических стрелок с кнопок управления на стойках ручного конвейера.

Второй метод загрузки изделия на линию - с помощью рельсовой телеги. Изделие в этом случае с помощью мостового крана укладывается на транспортную телегу, перемещающуюся с помощью тросового привода.

Оператор линии перемещает изделие на траверсе ручного конвейера из камеры в камеру, в соответствии с технологической картой изделия, параллельно изделия на телеге рельсового пути перемещается между камерами в соответствии со своими технологическими картами, управляемые оператором с пульта управления.

Камеры Дробеструйной обработки, Фосфатирования, Порошковой окраски, Окраски 1 и Окраски 2 выполнены из металлического силового каркаса и сэндвич панелей толщиной 50 мм.

Камеры Сушки и Полимеризации выполнены из металлического каркаса и сэндвич панелей толщиной 150 мм.

Каждая камера оборудована сервисными дверьми с системой безопасного выхода «Антипаника». Во всех камерах предусмотрена технологическая вентиляция, освещение и система безопасности.

Камера Дробеструйной обработки. В камере дробеструйной обработки осуществляется ручная обработка изделия дробью с целью очистки поверхности изделия от окалины, ржавчины, активации поверхности и созданию повышенной шероховатости для улучшения нанесения ЛКП. Обработка производится двумя операторами, в специализированых защитных костюмах с системой принудительной вентиляции. Для безопасной работы обеспечено освещение 700 Лк и диагональная вентиляция, обеспечивающая скорость обдува воздуха 0,2 м/с по всей площади камеры цеховым воздухом. Вытяжной воздух очищается от взвеси 2-х ступенчатой системой фильтрации и подаётся обратно в пространство цеха. Используемая дробь собирается автоматической системой скребкового пола, очищается от крупной окалины и мелкой взвеси и снова подаётся для обработки.

Камера Фосфатирования. В камере фосфатирования предусмотрена 4-х стадийная обработка изделия: очистка водой под давлением, совместное обезжиривание и аморфное фосфатирование, промывка питьевой водой, промывка деминерализованной водой. Обработка производится операторами вручную с помощью специализированных моечных пистолетов. Гидравлическая система камеры оборудована системой рекуперации и очистки рабочих растворов, системой подготовки воды, системой приготовления фосфатирующего раствора и его нагрева, насосной группой, системой сбора жидкости и её удаления из камеры, возврата технологической жидкости в соответствующую ванну. Камера оборудована технологической вентиляцией, обеспечивающей скорость воздуха 0,2 м/с по всей площади камеры. Освещённость в камере 700 Лк с помощью светильников с повышенной защитой от пыли и влаги IP67.

Камера Сушки. В камере происходит сушка изделия конвективным методом при температуре 120 гр.С. Изделие обдувается циркуляционным горячим воздухом в течении 30 минут. Нагрев воздуха происходит в газовом теплообменнике косвенного сгорания газа. Для безопасной работы предусмотрено 5% обновление воздуха. Камера оборудована дежурным жаростойким освещением в 400 Лк.

Камера Порошковой окраски. В камере происходит нанесение порошковой краски двумя операторами в ручном режиме методом электростатики на изделие. Камера оборудована полно решетчатым полом и системой вытяжной технологической вентиляции, обеспечивающей удаление не осевшего порошка из пространства камеры и предотвращающая распространение порошка в пространство цеха. Собранный порошок фильтруется патронными фильтрами с автоматической продувкой. Камера оборудована системой просеивания и подачи порошка. В камере предусмотрено освещение с защитой от пыли IP65 и освещённостью 700 Лк.

Камера Полимеризации. В камере полимеризации происходит спекание порошкового покрытия при температуре 200 гр.С. Изделие обдувается циркуляционным горячим воздухом в течение 30 минут. Нагрев воздуха происходит в газовом теплообменнике косвенного сгорания газа. Для безопасной работы предусмотрено 5% обновление воздуха. Камера оборудована дежурным жаростойким освещением в 400 Лк.

Камера Окраски 1 и 2. В камерах Окраски предусматривается окраска изделия жидкими красками. Окраска осуществляется двумя операторами методом пневматического распыления. Для обеспечения равномерного дневного освещения применены люминесцентные лампы повышенной яркости. Освещённость в камере окраски 700-1000 Лк. Для удаления окрасочного тумана обеспечивается воздушный поток со скоростью 0,2 м/с. Очистка воздуха от окрасочной взвеси осуществляется методом трёхступенчатой сухой фильтрации. Первая ступень фильтрации - механический лабиринтный фильтр. Вторая ступень очистки - краскоостанавливающий стекловолоконный фильтр класса G3. Третья ступень очистки - карманный фильтр G4 внутри вентиляционной установки.

Линия комплектуется системой автоматики, системой автоматического порошкового пожаротушения в камерах окраски 1 и 2 - всего 2 единицы. Оборудование освещения и вентиляции этих камер выполнено во взрывобезопасном исполнении.

Цветовое решение камер: снаружи стандартный RAL по выбору заказчика (по умолчанию RAL 9003, белый), изнутри RAL 9003 антибликовый. Цвет каркаса RAL 5015 по умолчанию.

Камеры монтируются на специальное бетонное основание. Фундаментное задание выдаётся заказчику в течении 10 рабочих дней после заключения договора.

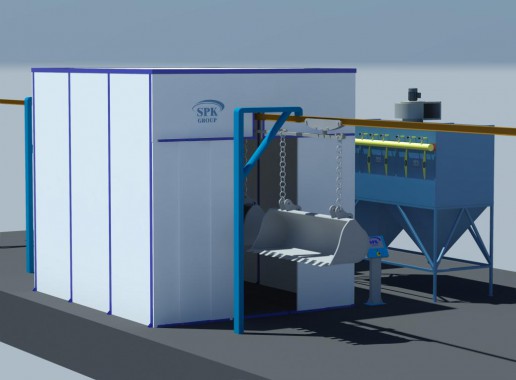

ОПИСАНИЕ ДРОБЕСТРУЙНОЙ КАМЕРЫ SPK-D-10.6.5

Камера Дробеструйной обработки предназначена для обработки изделий и металлоконструкций методом дробеструйной обработки от окалины, ржавчины, различных лакокрасочных и гальванических покрытий, следов побежалости металла, наклёпа и поверхностного упрочнения металлических поверхностей.

Камера имеет внутренние размеры ДхШхВ: 10000х5500х4800 мм. Камера состоит из металлического каркаса, с сэндвич панелями. Стены камеры, ворота и сервисные двери обшиты толстолистовой износостойкой резиной. В камере предусмотрены ручные двухсекционные распашные ворота.

Камера оборудована двумя сервисными дверьми с системой безопасности «антипаника».

В камере предусмотрены верхние светодиодные светильники под углом 45 гр.С, обеспечивающие освещение 700 Люкс.

Описание принципа действия Дробеструйной камеры SPK-D-10.6.5

C помощью транспортной системы подлежащие обработке детали загружаются в дробеструйную камеру. Предусматривается, что обработка будет осуществляться оператором вручную. Конструкции, подлежащие дробеструйной обработке, должны быть сухими.

Дробеструйный процесс начинается и заканчивается путём нажатия оператором рычага безопасности. Предусмотренная система безопасности обеспечивает процесс дробеструйной обработки только в том случае, если все двери и ворота камеры закрыты, работает в нормальном режиме система возврата абразива и в работе находится фильтровальная установка.

Красные сигнальные лампы в области ворот и дверей информируют персонал снаружи камеры о протекающем процессе дробеструйной обработки. При несанкционированном проникновении в дробеструйную камеру процесс обработки мгновенно прерывается. Операторы, находящиеся в дробеструйной камере, носят специальную защитную одежду. Подвод воздуха для дыхания осуществляется через специальный фильтр на основе активированного угля.

Напольный пластинчатый конвейер собирает весь объём отработанного абразива и направляет его в поперечный конвейер. В случае обработки изделий изнутри использованная дробь собирается ручным способом.

После этого дробь поступает на вход ковшового элеватора для последующей её очистки. Подготовка дроби (удаление крупных частиц как, например, окалина, грат) осуществляется автоматически с помощью вибрационного сита, установленного после элеватора. Выделенные крупные частицы через шланг поступают в приёмную ёмкость. Крупные частицы утилизируются вручную.

Последующая система очистки дроби осуществляется по принципу каскадной воздушной сепарации. С помощью специальной конусной конструкции золотника на его нижнем крае образуется равномерная тонкая завеса абразива, из которой отсасываются мелкие частицы и затем, пройдя предварительный отделитель направляются через шланг в приёмную ёмкость.

Очищенная дробь попадает в силос для дроби, где она хранится перед поступлением в напорный резервуар. Воздействуя на рычаг безопасности, оператор управляет напорным резервуаром и когда уровень дроби в резервуаре достигает определённого минимального значения и при отпускании рычага осуществляется автоматическое пополнение резервуара соответствующим количеством дроби из силоса. Путём последующего нажатия рычага безопасности запускается дробеструйный процесс, и абразив подаётся в струйное сопло. Таким образом обеспечивается замкнутый цикл подачи дроби.

|

|

|

|